FAQ

우리의 주요 초점은 알루미나, 지르코니아, 탄화규소, 질화규소, 질화알루미늄, 석영 세라믹과 같은 첨단 세라믹 소재에 있지만, 우리는 항상 새로운 소재와 기술을 탐구하고 있습니다. 특정 자재 요구 사항이 있는 경우 당사에 문의해 주시면 귀하의 요구 사항을 충족하거나 적합한 파트너를 찾기 위해 최선을 다하겠습니다.

전적으로. 우리 기술팀은 세라믹 재료에 대한 깊은 지식과 제품 디자인에 대한 광범위한 경험을 보유하고 있습니다. 귀하의 제품이 최적의 성능을 발휘할 수 있도록 재료 선택에 대한 조언과 제품 설계 지원을 기꺼이 제공해 드리겠습니다.

우리는 고정된 최소 주문 금액 요구 사항을 갖고 있지 않습니다. 우리는 항상 고객의 요구를 충족시키는 데 중점을 두고 있으며 주문 규모에 관계없이 고품질 서비스와 제품을 제공하기 위해 노력합니다.

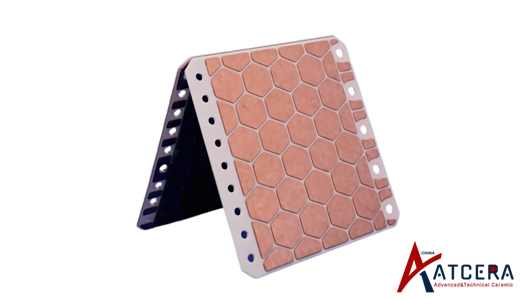

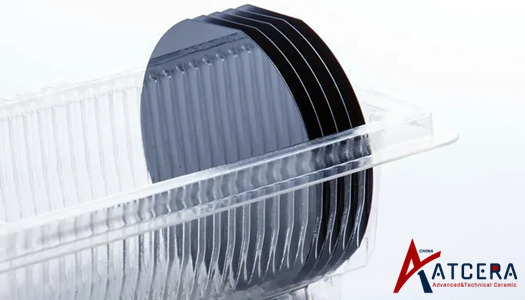

세라믹 제품 외에도 당사는 다음을 포함하되 이에 국한되지 않는 다양한 추가 서비스도 제공합니다. 직접 생산한 블랭크 또는 반제품 블랭크를 사용하여 귀하의 필요에 따른 맞춤형 세라믹 가공 서비스; 아웃소싱 세라믹 포장 및 금속화 서비스에 관심이 있으시면 당사에 문의하여 추가 논의를 받으십시오. 우리는 항상 귀하의 다양한 요구 사항을 충족할 수 있는 원스톱 솔루션을 제공하기 위해 최선을 다하고 있습니다.

네, 그렇습니다. 귀하가 전 세계 어디에 있든 우리는 귀하의 주문이 안전하고 적시에 배송되도록 보장할 수 있습니다.