Έ░αΈΠΕΉ▓┤ ΉηξΉ╣αΉΩΡ ΊΔΕΊβΦΆ╖εΉΗΝ(SiC)Ά░Α Ά┤ΣΈ▓ΦΉεΕΊΧαΆ▓Ν ΉιΒΉγσΈΡρΉΩΡ ΈΦ░Έζ╝ ΊΔΕΊβΦΆ╖εΉΗΝ Ά╕░ΊΝΡΉζα ΊΤΙΉπΙ ΉγΦΆ╡υ ΉΓυΊΧφΉζ┤ ΉιΡΉιΡ ΈΞΦ ΉΩΕΆ▓σΊΧ┤ΉπΑΆ│ι ΉηΙΉΛ╡ΈΜΙΈΜν. SiC ΉΗΝΉηΡΈΛΦ Έζ╝Ήζ┤ΈΕΙ ΊΧΕΈοΕΉζα ΊΣεΈσ┤ ΈΣΡΆ╗α Έ│ΑΊβΦ, ΊΣεΈσ┤ Ά▒░Ή╣ιΆ╕░(Ra), Ά░ΑΆ│╡ ΉΗΡΉΔΒ Έ░Π ΉηΦΈξα ΉζΣΈιξΉΩΡ ΈΝΑΊΧ┤ ΉΩΕΆ▓σΊΧε Ά╖εΉιΧΉζΕ Ά░ΑΉπΑΆ│ι ΉηΙΉΛ╡ΈΜΙΈΜν. Ά╖╕ΈθυΈΓα ΉιΙΈΜρ Έ░Π Έ░ΧΈου ΊδΕ SiC Ά╕░ΊΝΡΉζΑ Ή╕╡ ΉΗΡΉΔΒ, ΈΗΤΉζΑ ΊΣεΈσ┤ Ά▒░Ή╣ιΆ╕░ Έ░Π ΈΓχΉζΑ ΊΠΚΊΔΕΈΠΕΉβΑ Ά░βΉζΑ Έυ╕ΉιεΈξ╝ Ά░ΨΈΛΦ Ά▓╜Ήγ░Ά░Α ΈπΟΉΛ╡ΈΜΙΈΜν. Ήζ┤ΈθυΊΧε Έυ╕ΉιεΈΛΦ ΊδΕΉΗΞ ΉΩΡΊΦ╝ΊΔζΉΜε Ά│╡ΉιΧΉζΕ ΉεΕΊΧε Ά│ιΊΤΙΉπΙ ΉΩ░ΈπΙ ΉΜεΊΛ╕Έξ╝ ΉΨ╗Ά╕░ ΉεΕΊΧ┤ ΊγρΆ│╝ΉιΒΉζ╕ ΊΠΚΊΔΕΊβΦ Ά│╡ΉιΧΉζΕ ΊΗ╡ΊΧ┤ ΊΧ┤Ά▓░ΈΡαΉΨ┤ΉΧ╝ ΊΧσΈΜΙΈΜν. Ήζ┤ Ά╕░ΉΓυΉΩΡΉΕεΈΛΦ SiC Ά╕░ΊΝΡ ΊΠΚΊΔΕΊβΦ Ά│╡ΉιΧΉζα ΉΩ░ΉΓφ Έ░Π ΉΩ░ΉΓφ Ά╕░ΉΙιΉΩΡ Ή┤ΙΉιΡΉζΕ ΈπηΉ╢ΦΆ│ι Ά╖╕ ΉηξΉιΡΆ│╝ ΈΜρΉιΡΉζΕ Έ╣ΕΆ╡Ρ Έ╢ΕΉΕζΊΧσΈΜΙΈΜν.

1. Έ╢ΕΉΘΕΆ│╡ΉιΧΉζα ΊαΕΊβσΆ│╝ ΊΧεΆ│Ε

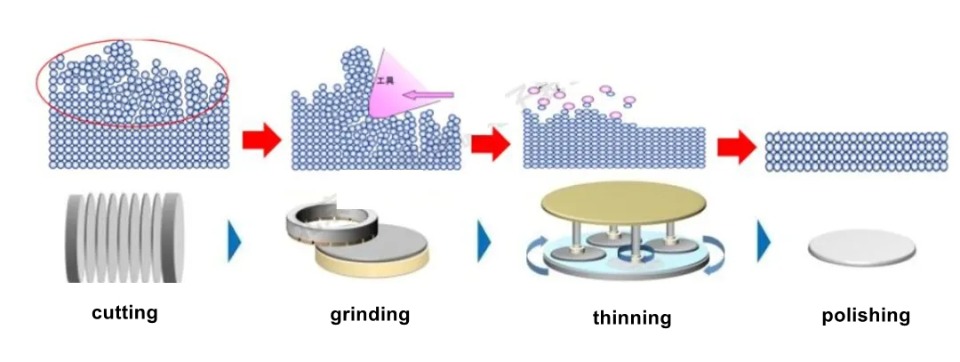

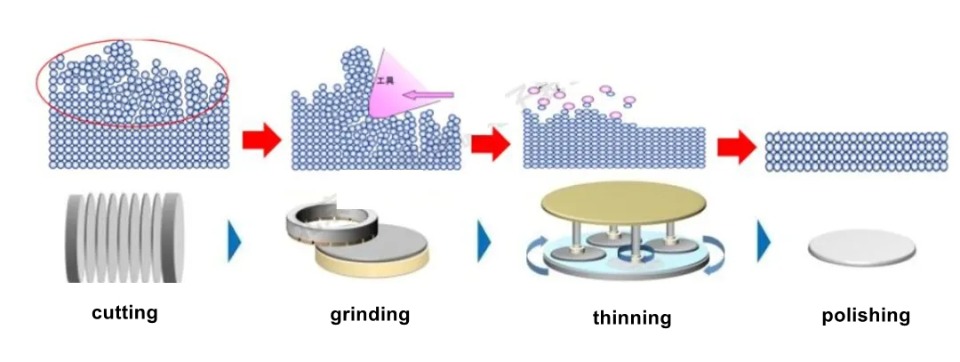

ΉΩ░ΉΓφ Ά│╡ΉιΧΉζΑ Ά▒░Ή╣ε ΉΩ░ΉΓφΆ│╝ Έψ╕ΉΕ╕ ΉΩ░ΉΓφΉζα 2ΈΜρΆ│ΕΈκε ΉΜεΉηξ ΉιΡΉειΉερΉζ┤ ΈΗΤΉε╝Έσ░, ΊβΦΊΧβ Ά╕░Ά│ΕΉιΒ ΉΩ░ΈπΙ(CMP) Ήζ┤ΉιΕΉΩΡ ΈΜρΈσ┤ Ά╕░Ά│ΕΉιΒ ΉΩ░ΈπΙ(DMP)Ά░Α ΊΧΕΉγΦΊΧσΈΜΙΈΜν. Έ╣ΕΉγσΉζ┤ ΉΔΒΈΝΑΉιΒΉε╝Έκε ΉιΑΈι┤ΊΧαΈΜνΈΛΦ ΉηξΉιΡΉζ┤ ΉηΙΉπΑΈπΝ, Έ▓ΙΆ▒░ΈκεΉγ┤ ΊΦΕΈκεΉΕ╕ΉΛν, ΈΓχΉζΑ ΉηΡΈΠβΊβΦ ΉΙαΉνΑ, ΈΗΤΉζΑ ΈΜρΊΟ╕ΊβΦ ΉεΕΊΩα, ΈΓχΉζΑ ΉειΉΩ░ΉΕ▒, ΊβαΆ▓╜ΉΩΡ ΈΝΑΊΧε ΊΛ╣ΉιΧ ΉαΒΊΨξ ΈΥ▒Ήζα ΈΜρΉιΡΉζ┤ ΉηΙΉΛ╡ΈΜΙΈΜν.

2. Έ╢ΕΉΘΕΆ│╡ΉιΧΉζα ΉηξΉιΡΆ│╝ ΉιΒΉζΣΉΕ▒

ΉΩ░ΉΓφ Ά│╡ΉιΧΉζα ΈΝΑΉΧΙΉζ╕ ΉΩ░ΉΓφ Ά│╡ΉιΧΉζΑ ΈΞΦ ΈΗΤΉζΑ ΉηυΈμΝ ΉιεΆ▒░ΉερΆ│╝ ΈΞΦ ΈΓαΉζΑ ΉδρΉζ┤ΊΞ╝ ΈΣΡΆ╗α Έ░Π ΊΠΚΊΔΕΈΠΕ ΉιεΉΨ┤Έξ╝ ΉιεΆ│╡ΊΧσΈΜΙΈΜν. ΈΜνΉζ┤ΉΧΕΈςυΈΥε ΉΩ░ΉΓφ ΊειΆ│╝ Ά░βΉζΑ ΈΜνΉΨΣΊΧε ΉΩ░ΈπΙΉηυ Έ░Π ΉΩ░ΉΓφ Ά╕░ΉΙιΉζΕ ΉΓυΉγσΊΧαΉΩυ ΈΞΦ Έψ╕ΉΕ╕ΊΧαΆ│ι Ά╖ιΉζ╝ΊΧε ΊΣεΈσ┤ Ή▓αΈουΈξ╝ ΈΜυΉΕ▒ΊΧσΈΜΙΈΜν. ΉΩ░ΉΓφ Ά│╡ΉιΧΉζΑ ΉηΡΈΠβΊβΦ Έ░Π ΉειΉΩ░ΉΕ▒ Ή╕κΈσ┤ΉΩΡΉΕε Ήγ░ΉΙαΊΧαΈσ░ ΈΜρΉζ╝ Ή╣σ Ή▓αΈουΉΩΡ ΉιΒΊΧσΊΧαΈσ░ ΈΝΑΊαΧ ΉδρΉζ┤ΊΞ╝Ήζα Ή▓αΈου ΉγΦΆ╡υΉΩΡ ΈΞΦ Ήηα ΉιΒΉζΣΊΧι ΉΙα ΉηΙΉΛ╡ΈΜΙΈΜν.

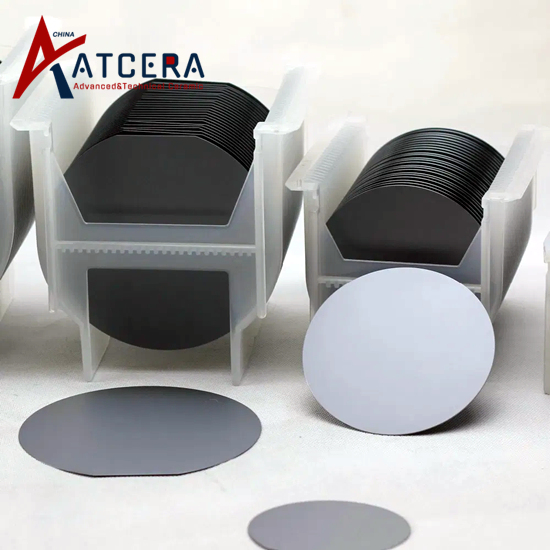

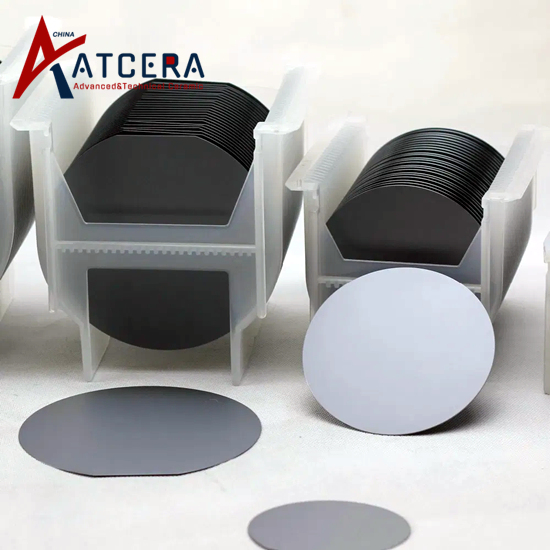

SiC Ά╕░ΊΝΡ ΊΠΚΊΔΕΊβΦ Ά│╡ΉιΧΈΠΕ

ΉΩ░ΉΓφ Ά│╡ΉιΧΉζΑ Ήζ╝Έ░αΉιΒΉε╝Έκε Ά▒░Ή╣ε ΉΩ░ΉΓφΆ│╝ Έψ╕ΉΕ╕ ΉΩ░ΉΓφΉζα ΈΣΡ ΈΜρΆ│ΕΈκε Ά╡υΉΕ▒ΈΡαΈσ░, Ά╕░ΊΝΡ ΊΣεΈσ┤Ήζα ΉΗΡΉΔΒΈΡε Ή╕╡ΉζΑ ΉΩ░ΈπΙΉηυΉζα ΉηΖΉηΡ ΊΒυΆ╕░ΉΩΡ ΈΦ░Έζ╝ ΉιΡΉ░ρΉιΒΉε╝Έκε ΉιεΆ▒░ΈΡαΉΨ┤ ΊΣεΈσ┤ ΊΠΚΊβεΈΠΕΈξ╝ ΊΨξΉΔΒΉΜεΊΓ╡ΈΜΙΈΜν. Ά╖╕ΈθυΈΓα Ά╖╕ Ά│╝ΉιΧΉΩΡΈΛΦ Έυ╕ΉιεΆ░Α ΈπΟΈΜν. Ήγ░ΉΕι, Ά▒░Ή╣ε ΉΩ░ΉΓφΈ╢ΑΊΕ░ Έψ╕ΉΕ╕ ΉΩ░ΉΓφ, DMP Έ░Π CMPΆ╣ΝΉπΑ Ά│╡ΉιΧΉζ┤ ΈΞΦ Έ│╡ΉηκΊΧαΆ│ι ΉΩυΈθυ ΈΜρΆ│ΕΆ░Α ΊΧΕΉγΦΊΧαΉΩυ Ή▓αΈου ΉΜεΆ░ΕΆ│╝ Έ╣ΕΉγσΉζ┤ ΉοζΆ░ΑΊΧσΈΜΙΈΜν. ΈΣαΉπ╕, ΉηΡΈΠβΊβΦ ΉΙαΉνΑΉζ┤ ΈΗΤΉπΑ ΉΧΛΉΧΕ ΉΔζΉΓ░ ΊγρΉερΉΕ▒Ήζ┤ ΈΓχΈΜν. ΈΝΑΊαΧ ΉδρΉζ┤ΊΞ╝Ήζα Ά▓╜Ήγ░ Ά░ΑΆ│╡ ΉνΣ Ά╕░Ά│ΕΉιΒ ΉΛνΊΛ╕ΈιΙΉΛνΈκε Ήζ╕ΊΧ┤ Ήκ░Ά░ΒΊβΦΈΡι ΉεΕΊΩαΉζ┤ ΈΗΤΉΛ╡ΈΜΙΈΜν. ΈαΡΊΧε ΉΩ░ΉΓφ Ά│╡ΉιΧΉζα ΉειΉΩ░ΉΕ▒Ήζ┤ ΈΓχΉΧΕ ΈΜρΉζ╝ Ή╣σ Ά░ΑΆ│╡ΉΩΡ ΉιΒΊΧσΊΧαΉπΑ ΉΧΛΉε╝Έσ░ ΉΩ░ΉΓφ ΉειΉ▓┤Ήζα ΉΓυΉγσΉζΑ ΊβαΆ▓╜ΉΩΡ Ήζ╝ΉιΧΊΧε ΉαΒΊΨξΉζΕ Έψ╕Ή╣σΈΜΙΈΜν.

ΉΩ░ΉΓφ Ά│╡ΉιΧΉΩΡΉΕεΈΛΦ ΈΜνΉζ┤ΉΧΕΈςυΈΥε ΊειΆ│╝ Ά░βΉζΑ ΈπνΉγ░ ΊγρΉερΉιΒΉζ╕ ΉΩ░ΈπΙΉηυΈξ╝ ΉΓυΉγσΊΧαΉΩυ ΈΞΦ ΈΗΤΉζΑ ΉηυΈμΝ ΉιεΆ▒░ΉερΈκε SiC Ά╕░ΊΝΡΉζΕ Έ╣ιΈξ┤Ά▓Ν ΊΠΚΊΔΕΊβΦΊΧσΈΜΙΈΜν. ΉΩ░ΉΓφ Ά│╡ΉιΧΉΩΡ Έ╣ΕΊΧ┤ ΉΩ░ΉΓφ Ά│╡ΉιΧΉζΑ ΈΜνΉζΝΆ│╝ Ά░βΉζΑ ΉηξΉιΡΉζ┤ ΉηΙΉΛ╡ΈΜΙΈΜν. Ή▓τΉπ╕, ΉηΡΈΠβΊβΦ ΉΙαΉνΑΉζ┤ ΈΗΤΉΧΕ ΉΔζΉΓ░ ΊγρΉερΉΕ▒ΉζΕ ΊΒυΆ▓Ν ΊΨξΉΔΒΉΜεΊΓυ ΉΙα ΉηΙΉΛ╡ΈΜΙΈΜν. ΈΣΡ Έ▓ΙΉπ╕ΈΛΦ ΉειΉΩ░ΉΕ▒Ήζ┤ Έδ░ΉΨ┤ΈΓα ΈΜρΉζ╝ Ά░ΑΆ│╡ΉΩΡ ΉιΒΊΧσΊΧαΈσ░ ΈΜνΉΨΣΊΧε ΉγΦΆ╡υΉΩΡ ΈΦ░Έζ╝ ΈπηΉ╢νΊβΦΊΧι ΉΙα ΉηΙΉΛ╡ΈΜΙΈΜν. ΉΖΜΉπ╕, ΈΝΑΊαΧ ΉδρΉζ┤ΊΞ╝Ήζα Ή▓αΈου ΉγΦΆ╡υ ΉΓυΊΧφΉΩΡ ΈΞΦ Ήηα ΉιΒΉζΣΊΧαΆ│ι Ήκ░Ά░ΒΊβΦ ΉεΕΊΩαΉζΕ ΉνΕΉζ╝ ΉΙα ΉηΙΉΛ╡ΈΜΙΈΜν. ΈαΡΊΧε, ΉΩ░ΉΓφ Ά│╡ΉιΧΉζΕ ΊΗ╡ΊΧ┤ ΈΞΦ Έψ╕ΉΕ╕ΊΧαΆ│ι Ά╖ιΉζ╝ΊΧε ΊΣεΈσ┤ ΈπΙΆ░ΡΉζ┤ Ά░ΑΈΛξΊΧ┤ ΊδΕΉΗΞ CMP Ά│╡ΉιΧΉΩΡ ΈΞΦ ΈΓαΉζΑ Ά╕░ΊΝΡΉζΕ ΉιεΆ│╡ΊΧσΈΜΙΈΜν.

ΉγΦΉΧ╜ΊΧαΈσ┤, SiC Ά╕░ΊΝΡ ΊΠΚΊΔΕΊβΦ Ά│╡ΉιΧΉζα ΉΩ░ΉΓφ Έ░Π ΉΩ░ΉΓφ Ά╕░ΉΙιΉΩΡΈΛΦ ΉηξΉιΡΆ│╝ ΈΜρΉιΡΉζ┤ ΉηΙΉΛ╡ΈΜΙΈΜν. Έ╢ΕΉΘΕ Ά│╡ΉιΧ Έ╣ΕΉγσΉζΑ ΉιΑΈι┤ΊΧαΉπΑΈπΝ Ά│╡ΉιΧΉζ┤ Έ▓ΙΆ▒░ΈκφΆ│ι ΉηΡΈΠβΊβΦ ΉΙαΉνΑΉζ┤ ΈΗΤΉπΑ ΉΧΛΉε╝Έσ░ ΈΜρΊΟ╕ΊβΦ ΉεΕΊΩαΉζ┤ ΈΗΤΆ│ι ΉειΉΩ░ΉΕ▒Ήζ┤ ΈΓχΉΧΕ Ή╢ΦΆ░Α Ά░εΈ░εΉζ┤ ΉιεΊΧεΈΡσΈΜΙΈΜν. Ήζ┤ΉβΑ ΈΝΑΉκ░ΉιΒΉε╝Έκε ΉΩ░ΉΓφ Ά│╡ΉιΧΉζΑ ΉηΡΈΠβΊβΦ, ΉειΉΩ░ΉΕ▒, ΉηυΈμΝ ΉιεΆ▒░Ήερ Έ░Π ΊΣεΈσ┤ Ή▓αΈου ΊΤΙΉπΙ Ή╕κΈσ┤ΉΩΡΉΕε Έ╢ΕΈςΖΊΧε Ήζ┤ΉιΡΉζΕ Έ│┤ΉΩυΉμ╝Έσ░ Ήζ┤ΈΛΦ ΊαΕΈΝΑ Έ░αΈΠΕΉ▓┤ ΉΓ░ΉΩΖΉΩΡΉΕε SiC Ά╕░ΊΝΡΉζα Ά│ιΊΤΙΉπΙ ΉγΦΆ╡υ ΉΓυΊΧφΉΩΡ ΈΞΦ ΉιΒΊΧσΊΧσΈΜΙΈΜν. ΈΦ░Έζ╝ΉΕε Έ░αΈΠΕΉ▓┤ Ά╕░ΉΙιΉζα ΉπΑΉΗΞΉιΒΉζ╕ Έ░εΉιΕΉΩΡ ΈΦ░Έζ╝ ΉΩ░ΉΓφ Ά│╡ΉιΧΉζΑ SiC Ά╕░ΊΝΡ ΊΠΚΊΔΕΊβΦΉζα Ήμ╝Έξα Ά╕░ΉΙιΉζ┤ ΈΡι Ά▓ΔΉε╝Έκε ΉαΙΉΔΒΈΡσΈΜΙΈΜν. ΉΧηΉε╝ΈκεΈΛΦ SiC ΉηξΉ╣αΉζα ΉιΡΉιΡ ΈΞΦ ΉΩΕΆ▓σΊΧ┤ΉπΑΈΛΦ Ά╕░ΊΝΡ ΉγΦΆ╡υ ΉΓυΊΧφΉζΕ Ή╢σΉκ▒ΊΧαΆ╕░ ΉεΕΊΧ┤ Ή▓αΈου ΊγρΉερΉΕ▒Ά│╝ ΊΤΙΉπΙΉζΕ ΊΨξΉΔΒΉΜεΊΓνΆ╕░ ΉεΕΊΧ┤ ΉΩ░ΉΓφ Ά│╡ΉιΧ ΈπνΆ░εΈ│ΑΉΙαΈξ╝ ΈΞΦΉγ▒ Ή╡εΉιΒΊβΦΊΧ┤ΉΧ╝ ΊΧσΈΜΙΈΜν.