мІИнЩФ кЈЬмЖМ мДЄлЭЉлѓємЭА к∞Х놕нХЬ к≥µмЬ† к≤∞нХ© нЩФнХ©лђЉмЭікЄ∞ лХМлђЄмЧР мЧі м†ДлЛђмЭА л∞АлПД, мГБ кµђмД±, лѓЄмДЄ кµђм°∞ л∞П к≤©мЮР мВ∞мЖМмЩА к∞ЩмЭА мЪФмЭЄмЭШ мШБнЦ•мЭД л∞ЫлКФ к≤©мЮР мІДлПЩмЭД нЖµнХімДЬлІМ мЩДл£МлР† мИШ мЮИмЬЉл©∞ мІИнЩФ кЈЬмЖМ мДЄлЭЉлѓємЭШ мЛ§м†Ь мЧім†ДлПДлПДлКФ мЭЉл∞Шм†БмЬЉл°Ь мЭіл°†л≥ілЛ§ нЫ®мФђ лВЃмКµлЛИлЛ§. мЭілКФ нШДмЮђ мІИнЩФ кЈЬмЖМ кЄ∞нМР мЭШ м†БмЪ©мЭД м†ЬнХЬнХШлКФ к∞АмЮ• нБ∞ л≥Сл™© нШДмГБмЮЕлЛИлЛ§ .

л∞АлПД л∞П мГБ кµђмД±

мЭЉл∞Шм†БмЬЉл°Ь мДЄлЭЉлѓємЭШ кЄ∞к≥µмЭі м§ДмЦілУ§л©і лѓЄмДЄкµђм°∞к∞А лНФмЪ± міШміШнХімІАкЄ∞ лХМлђЄмЧР мЮђл£М лВі нПђлЕЉмЭШ м†ДлПД к≤љл°Ьк∞А лНФ мЧ∞мЖНм†БмЭімЦімДЬ нПђлЕЉмЭШ мВ∞лЮАмЭі м§ДмЦілУ≠лЛИлЛ§. лФ∞лЭЉмДЬ мІИнЩФкЈЬмЖМ мДЄлЭЉлѓємЭШ л∞АлПДл•Љ мµЬлМАнХЬ лЖТмЭілКФ к≤ГмЭА к≥†мЧім†ДлПДлПДмЭШ мІИнЩФкЈЬмЖМ мДЄлЭЉлѓємЭД мЦїкЄ∞ мЬДнХЬ м†Дм†Ьм°∞к±імЭілЛ§.

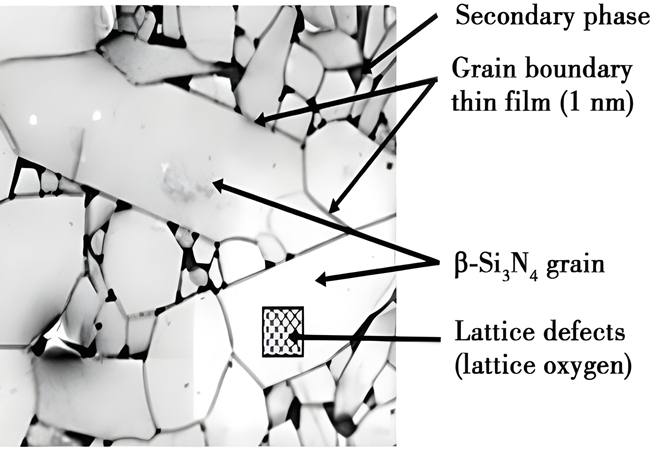

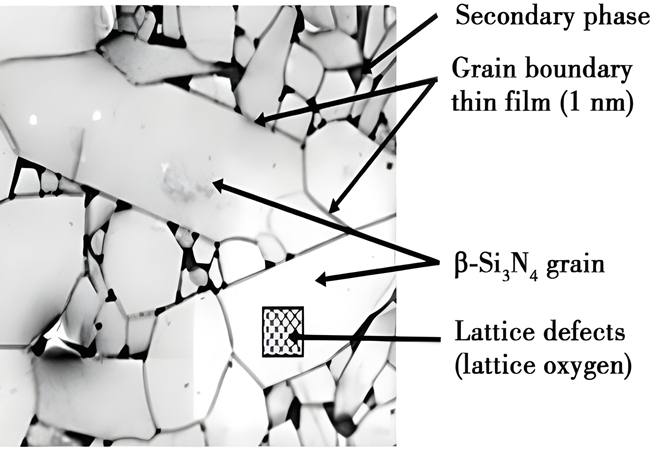

мІИнЩФкЈЬмЖМ мДЄлЭЉлѓємЭА лШРнХЬ мЧім†ДлПДлПДмЧР лНФ нБ∞ мШБнЦ•мЭД лѓЄмєШл©∞, мІИнЩФкЈЬмЖМлКФ ќ±-Si3N4мЭШ лВЃмЭА кµђм°∞м†Б лМАмє≠мД±мЬЉл°Ь мЭЄнХі ќ± л∞П ќ≤ лСР к∞ЬмЭШ к≤∞м†ХмГБмЭД к∞АмІАл©∞, мЕАмЧРлКФ лНФ лІОмЭА к≥µлПЩмЭі мЮИк≥† лНФ лІОмЭА лґИмИЬлђЉ мЭімШ®мЭД мИШмЪ©нХ† мИШ мЮИмЬЉл©∞ мВ∞лЮА нЪ®к≥Љк∞А мЮИмКµлЛИлЛ§. нПђлЕЉмЭі лНФ к∞ХнХім°МмКµлЛИлЛ§. лШРнХЬ ќ±-Si3N4мЭШ мВ∞мЖМ нХ®лЯЙмЭА ќ≤-Si3N4мЭШ мВ∞мЖМ нХ®лЯЙл≥ілЛ§ нЫ®мФђ лЖТмЬЉл©∞ мВ∞мЖМ лґИмИЬлђЉмЭА к≥†мЪ©м≤і л∞ШмЭСмЭД мЭЉмЬЉмЉЬ мЛ§л¶ђмљШ к≥µкЈємЭД мГЭмД±нХШк≥† нПђлЕЉ мВ∞лЮАмЭД мЬ†л∞ЬнХШмЧђ мЧім†ДлПДлПД к∞РмЖМл•Љ міИлЮШнХ©лЛИлЛ§. мХ°мГБ мЖМк≤∞ к≥µм†ХмЧРмДЬлКФ ќ±мГБмЭі м†Рм∞® ќ≤мГБмЬЉл°Ь л≥АнХ©лЛИлЛ§. ќ±мГБ нХ®лЯЙмЧР лєДнХі ќ≤мГБ нХ®лЯЙмЭі м¶Эк∞АнХ®мЧР лФ∞лЭЉ мІИнЩФкЈЬмЖМ мДЄлЭЉлѓємЭШ мЧім†ДлПДмЬ®мЭА м†Рм∞® м¶Эк∞АнХ©лЛИлЛ§.

лѓЄмДЄнШХнГЬнХЩ

мЮЕмЮР нБђкЄ∞, мЮЕмЮР к≤љк≥ДлІЙ лСРкїШ л∞П мЬ†л¶ђмГБ нХ®лЯЙмЭА мІИнЩФкЈЬмЖМмЭШ мЧім†ДлПДлПДмЧР м§СмЪФнХЬ мШБнЦ•мЭД лѓЄмє©лЛИлЛ§. мІИнЩФкЈЬмЖМ мДЄлЭЉлѓємЭШ мХ°мГБ мЖМк≤∞ м§С, к≥†мШ®мЧРмДЬ нСЬл©імЭШ м≤®к∞Ам†ЬмЩА SiO2мЭШ л∞ШмЭСмЧР мЭШнХі нШХмД±лРЬ мВ∞нЩФмІИмЖМ нЩФнХ©лђЉмЭШ мХ°мГБмЭА мДЄлЭЉлѓємЭШ мєШл∞АнЩФмЧР лПДмЫАмЭі лР©лЛИлЛ§. лГЙк∞Б нЫД мХ°мГБмЭА мІИнЩФ кЈЬмЖМ мДЄлЭЉлѓємЧР лВ®мХД мЧім†ДлПДмЬ®мЭА лІ§мЪ∞ лВЃмКµлЛИлЛ§. нШХмД±лРЬ мЬ†л¶ђмГБмЭШ мЭЉлґАлКФ мЮЕк≥ДлІЙмЭШ нШХнГЬл°Ь м°імЮђнХШл©∞ лСРкїШлКФ мХљ 1~2nmмЮЕлЛИлЛ§. к≥ЉмЮЙ мЬ†л¶ђмГБмЭШ лШР лЛ§л•Є лґАлґДмЭА ќ≤-Si3N4мЭШ кЄі лІЙлМА мЮЕмЮРмЭШ м†СнХ©лґАмЧРмДЬ мЬ†л¶ђ мЩЄнФЉл•Љ нШХмД±нХ©лЛИлЛ§. мЧім†ДлПДлПДк∞А лВЃмЭА мЮЕк≥ДмГБ нХ®лЯЙмЭі лЖТмЭДмИШл°Э мІИнЩФкЈЬмЖМ мДЄлЭЉлѓємЭШ мЧім†ДлПДлПДлКФ лВЃмХДмІСлЛИлЛ§.

лШРнХЬ к≤∞м†Хл¶љ нБђкЄ∞мЭШ м¶Эк∞АлКФ мЧім†ДлПДлПД нЦ•мГБмЧР лПДмЫАмЭі лРШмІАлІМ к≤∞м†Хл¶љ нБђкЄ∞к∞А мЮДк≥Дк∞ТмЧР лПДлЛђнХШл©і к≤∞м†Хл¶љ нБђкЄ∞мЭШ м¶Эк∞АлКФ мІИнЩФкЈЬмЖМмЭШ мЧім†ДлПДлПД нЦ•мГБмЧР лЪЬл†ЈнХЬ мШБнЦ•мЭД лѓЄмєШмІА мХКмКµлЛИлЛ§. лФ∞лЭЉмДЬ мІИнЩФкЈЬмЖМмЭШ лєДм†ХмГБм†БмЭЄ к≤∞м†Хл¶љ мД±мЮ•мЭД міЙмІДнХШкЄ∞ мЬДнХі к≥†мШ® мЖМк≤∞ л∞П мЮ•кЄ∞к∞ДмЭШ мЧі л≥ім°імЭД нЖµнХімДЬлІМ мЧім†ДлПДлПДл•Љ мІАмЖНм†БмЬЉл°Ь нЦ•мГБмЛЬнВђ мИШ мЧЖмЬЉлѓАл°Ь л≥ілЛ§ нЪ®к≥Љм†БмЭЄ лЛ§л•Є л∞©л≤ХмЭД л™®мГЙнХ† нХДмЪФк∞А мЮИмКµлЛИлЛ§.

к≤©мЮР мВ∞мЖМ нХ®лЯЙ

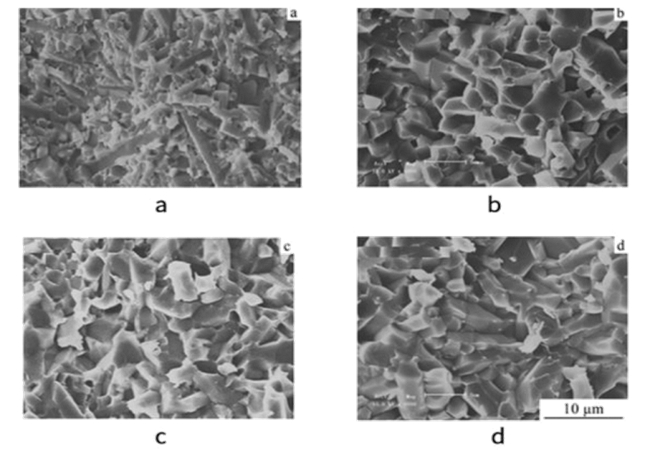

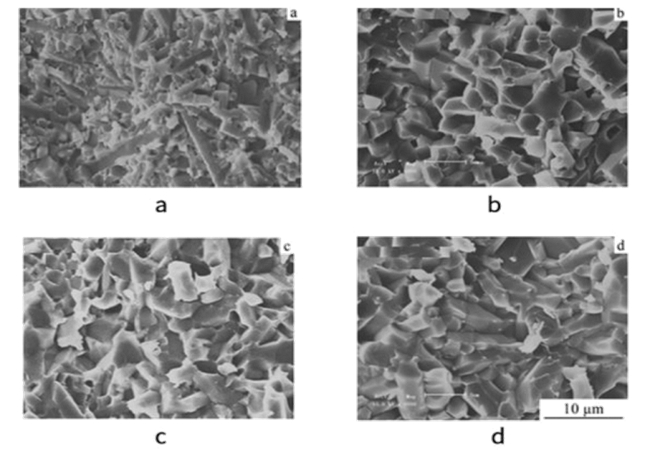

лЛ§мЦСнХЬ мЖМк≤∞ мЛЬмК§нЕЬмЧРмДЬ мІИнЩФкЈЬмЖМмЭШ мЧім†ДлПДлПДлКФ к≤©мЮР мВ∞мЖМ нХ®лЯЙк≥Љ мЭМмЭШ мГБкіАкіАк≥Дк∞А мЮИмКµлЛИлЛ§. мШ§лЮЂлПЩмХИ мЧ∞кµђмЮРлУ§мЭА мІИнЩФкЈЬмЖМмЭШ мЧім†ДлПДлПДл•Љ нЦ•мГБмЛЬнВ§кЄ∞ мЬДнХі мІИнЩФкЈЬмЖМ к≥†мЪ©м≤імЭШ к≤©мЮР мВ∞мЖМ нХ®лЯЙмЭД м§ДмЭілКФ лН∞ м£Љл†•нХі мЩФмКµлЛИлЛ§. мЖМк≤∞ мШ®лПДл•Љ лЖТмЭік≥† к≥†мШ® мЬ†мІА мЛЬк∞ДмЭД мЧ∞мЮ•нХ®мЬЉл°ЬмН® мІИнЩФ кЈЬмЖМлКФ м†РлПДк∞А лВЃмЭА мХ°мГБмЧР мЩДм†ДнЮИ мЪ©нХі л∞П мДЭмґЬлРШмЦі к≤©мЮР к≤∞нХ®мЭД м§ДмЭік≥† мЮЕмЮР нБђкЄ∞л•Љ м¶Эк∞АмЛЬнВђ мИШ мЮИмЬЉл©∞ мЭілКФ мІИнЩФ кЈЬмЖМмЭШ мЧім†ДлПДлПДл•Љ нЦ•мГБмЛЬнВ§лКФ лН∞ м§СмЪФнХЬ мЧ≠нХ†мЭД нХ©лЛИлЛ§. кЈЄлЯђлВШ кЈЄмЧР лФ∞л•Є лЖТмЭА лєДмЪ©мЭА к≥†мЧі м†ДлПДмД± мІИнЩФкЈЬмЖМ кЄ∞нМРмЭШ лМАм§СнЩФ л∞П м†БмЪ©мЧР лПДмЫАмЭі лРШмІА мХКмКµлЛИлЛ§.

лФ∞лЭЉмДЬ мИЬлПДк∞А лЖТк≥† мВ∞мЖМ нХ®лЯЙмЭі лВЃмЭА лґДлІРмЭД мД†нГЭнХШк≥†, лєДмВ∞нЩФлђЉ мЖМк≤∞ м≤®к∞Ам†Ь лУ±мЭД лПДмЮЕнХШмЧђ мХ°мГБмЭШ м°∞мД±мЭД м°∞м†ХнХ† мИШ мЮИмКµлЛИлЛ§. мВ∞мЖМ нХ®лЯЙмЭі лВЃмЭА мХ°мГБмЭА ќ≤-мЧРмДЬ к≤©мЮР мВ∞мЖМмЭШ нШХмД±мЭД л∞©нХінХ† мИШ мЮИмКµлЛИлЛ§. Si3N4лКФ мЧім†ДлПДмЬ®мЭД нБђк≤М нЦ•мГБмЛЬнВµлЛИлЛ§. нШДмЮђ к≤©мЮР мВ∞мЖМ нХ®лЯЙмЭі лВЃмЭА мІИнЩФкЈЬмЖМ лґДлІРмЭА нЪНкЄ∞м†БмЭЄ л∞Ьм†ДмЭД мЭіл£®мІА л™їнХЬ мГБнЩ©мЧРмДЬ нХілЛє мВ∞нЩФлђЉ мЖМк≤∞ м≤®к∞Ам†Ь лМАмЛ† лєДмВ∞нЩФлђЉмЭД мВђмЪ©нХШк≥† мХ°мГБ м°∞мД±мЭД м°∞м†ХнХШмЧђ к≤©мЮР мВ∞мЖМ нХ®лЯЙмЭД м°∞м†ИнХШлКФ к≤љм†Ьм†БмЭік≥† нЪ®к≥Љм†БмЭЄ л∞©л≤ХмЮЕлЛИлЛ§. мІИнЩФ кЈЬмЖМ мДЄлЭЉлѓємЭШ мЧім†ДлПДмЬ®.