к≥†мД±лК• л∞ШлПДм≤і мЖМмЮђмЭЄ нГДнЩФкЈЬмЖМ(SiC)лКФ мЪ∞мИШнХЬ лђЉл¶ђм†Б, нЩФнХЩм†Б нКємД±мЬЉл°Ь мЭЄнХі м†Д놕 м†ДмЮР, лђімД† м£ЉнММмИШ лІИмЭінБђл°ЬнММ, кіСм†ДмЮРк≥µнХЩ л∞П кЄ∞нГА лґДмХЉмЧРмДЬ нБ∞ мЭСмЪ© к∞АлК•мД±мЭД л≥імЧђм§НлЛИлЛ§. кЈЄлЯђлВШ нГДнЩФкЈЬмЖМмЭШ лЖТмЭА к≤љлПДмЩА мХИм†Хм†БмЭЄ к≤©мЮР кµђм°∞лКФ мЧ∞лІИ к≥µм†ХмЧР нБ∞ мֳ놧мЫАмЭД мХИк≤®м§НлЛИлЛ§. л≥Є лЕЉлђЄмЧРмДЬлКФ нГДнЩФкЈЬмЖМ кЄ∞нМР мЧ∞лІИк∞А мֳ놧мЪі мЭімЬ†мЧР міИм†РмЭД лІЮмґ∞ кіА놮 лґДмХЉмЭШ мЧ∞кµђ л∞П мЭСмЪ©мЧР м∞Єк≥† мЮРл£Мл•Љ м†Ьк≥µнХШк≥†мЮР нХЬлЛ§.

м≤ЂмІЄ, мЧ∞лІИлђЄм†Ьл°Ь мЭЄнХЬ лЖТмЭА к≤љлПДмЩА мЈ®мД±

нГДнЩФкЈЬмЖМмЭШ міИк≥†к≤љлПДлКФ лЖАлЭЉмЪі нКємД± м§С нХШлВШмЭіл©∞, л™®мК§ к≤љлПДлКФ мµЬлМА 9.5л°Ь лЛ§мЭімХДл™ђлУЬмЧР мЭімЦі лСР л≤ИмІЄмЮЕлЛИлЛ§. мЭілЯђнХЬ лЖТмЭА к≤љлПД нКємД±мЬЉл°Ь мЭЄнХі мЧ∞лІИ к≥µм†ХмЧРмДЬлКФ лПЩмЭЉнХЬ к≤љлПДмЭШ мЧ∞лІИмЮђмЩА лПДкµђл•Љ мВђмЪ©нХімХЉ нХ©лЛИлЛ§. кЈЄлЯђлВШ к≤љлПДк∞А лЖТмЭА мЧ∞лІИмЮђлКФ мЧ∞лІИ к≥Љм†ХмЧРмДЬ мЧ∞лІИ лПДкµђмЭШ кЄЙк≤©нХЬ лІИл™®л°Ь мЭімЦімІАлКФ к≤љмЪ∞к∞А лІОмЬЉл©∞, мЭілКФ мЧ∞лІИ нЪ®мЬ®мД±мЭД к∞РмЖМмЛЬнВђ лњРлІМ мХДлЛИлЭЉ мЧ∞лІИ нТИмІИ м†АнХШл°Ь мЭімЦімІИ мИШлПД мЮИмКµлЛИлЛ§. лШРнХЬ нГДнЩФкЈЬмЖМмЭШ мЈ®мД±лПД мЧ∞лІИ к≥µм†ХмЧРмДЬ нБ∞ лђЄм†Ьк∞А лР©лЛИлЛ§. мЧ∞лІИ к≥µм†ХмЧРмДЬ SiC кЄ∞нМРмЭА кЈ†мЧімЭі л∞ЬмГЭнХШмЧђ нСЬл©і мЖРмГБ л∞П кЈ†мЧімЭі л∞ЬмГЭнХШкЄ∞ мЙљмКµлЛИлЛ§. мЭілЯђнХЬ к≤∞нХ®мЭА мЫ®мЭінНЉмЭШ мЩЄкіА нТИмІИмЧР мШБнЦ•мЭД лѓЄмє† лњРлІМ мХДлЛИлЭЉ м†ДкЄ∞м†Б мД±лК• л∞П мЛ†лҐ∞мД±мЧРлПД мШБнЦ•мЭД лѓЄмє† мИШ мЮИмКµлЛИлЛ§.

лСШмІЄ, мХИм†ХлРЬ к≤©мЮРкµђм°∞л°Ь мЭЄнХЬ мЧ∞лІИмЭШ мֳ놧мЫА

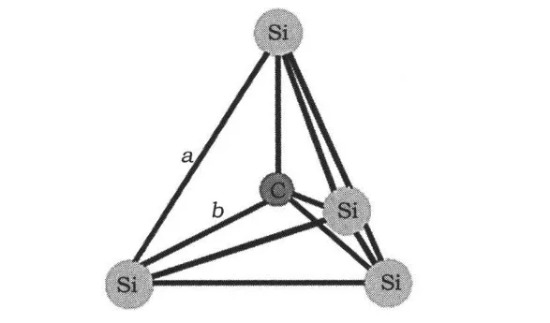

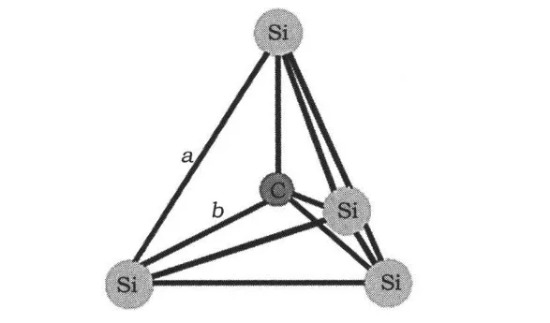

SiCмЭШ к≤©мЮР кµђм°∞лКФ Si-C мВђл©ім≤іл°Ь кµђмД±лРШмЦі л∞АмІСлРЬ кµђм°∞мЩА лЖТмЭА мХИм†ХмД±мЭД к∞АмІАк≥† мЮИмКµлЛИлЛ§. мЭілЯђнХЬ мХИм†ХлРЬ к≤©мЮР кµђм°∞л°Ь мЭЄнХі мЩЄлґА к∞Ак≥µ мИШлЛ®мЬЉл°Ь нСЬл©і кµђм°∞л•Љ л≥Ак≤љнХШлКФ к≤ГмЭі кЈєнЮИ мֳ놵мКµлЛИлЛ§. мЧ∞лІИ к≥µм†ХмЧРмДЬ Si-C мЫРмЮР мВђмЭімЭШ к≥µмЬ† к≤∞нХ©мЭД лБКк≥† мЮђл£М м†Ьк±∞ л∞П нСЬл©і нТИмІИ нЦ•мГБмЭД лЛђмД±нХШ놧멳 лІОмЭА мЧі мЧРлДИмІАмЩА лІИм∞∞ м†Длˮ놕мЭД мЖМлєДнХімХЉ нХ©лЛИлЛ§. мЭілКФ нПіл¶ђмЛ± к≥µм†ХмЧР лУЬлКФ мЧРлДИмІА мЖМл™®мЩА мЛЬк∞Д лєДмЪ©мЭД м¶Эк∞АмЛЬнВђ лњРлІМ мХДлЛИлЭЉ, мє© лВілґА кµђм°∞мЧР мЖРмГБмЭД м§Д мИШлПД мЮИлЛ§.

мЕЛмІЄ, мЧ∞лІИк≥Љм†ХмЧРмДЬ мЭС놕мЭШ мШБнЦ•

м†ДнЖµм†БмЭЄ мЧ∞лІИ к≥µм†ХмЧРмДЬлКФ мЭЉл∞Шм†БмЬЉл°Ь к≥µмЮСлђЉк≥Љ мЧ∞лІИ лЛ§мЭіл•Љ м†См∞© м†См∞©м†Ьл°Ь к≥†м†ХнХ©лЛИлЛ§. кЈЄлЯђлВШ SiC кЄ∞нМРк≥Љ мЧ∞лІИ лЛ§мЭі мВђмЭімЭШ мЧінМљм∞љ к≥ДмИШк∞А мЭЉкіАлРШмІА мХКкЄ∞ лХМлђЄмЧР лГЙк∞Б л∞П к≤љнЩФ нЫД м†СнХ© лґАмЬДмЧР мЭС놕мЭі л∞ЬмГЭнХ©лЛИлЛ§. мЭілЯђнХЬ мЭС놕мЭА мЧ∞лІИ м§С мЫ®мЭінНЉ нСЬл©імЭШ л™®мЦСк≥Љ лІИк∞РмЧР мХЕмШБнЦ•мЭД лѓЄмєШк≥† к≤∞к≥Љм†БмЬЉл°Ь мЧ∞лІИ нТИмІИмЭі м†АнХШлР©лЛИлЛ§. лШРнХЬ, мЧ∞лІИ к≥µм†Х м§С л∞ЬмГЭнХШлКФ лІИм∞∞мЧік≥Љ кЄ∞к≥Дм†Б мЭС놕мЭА мЭілЯђнХЬ нЪ®к≥Љл•Љ лНФмЪ± мХЕнЩФмЛЬмЉЬ мЧ∞лІИ к≥µм†ХмЭШ м†ЬмЦіл•Љ лНФмЪ± мֳ놵к≤М лІМлУ§ мИШ мЮИмКµлЛИлЛ§.

лДЈмІЄ, мЧ∞лІИмХ°к≥Љ мЧ∞лІИнМ®лУЬмЭШ мД†нГЭ

мЧ∞лІИмХ°к≥Љ мЧ∞лІИ нМ®лУЬлКФ мЧ∞лІИ к≥µм†ХмЭШ нХµмЛђ мЪФмЖМмЭіл©∞ мЭілУ§мЭШ мД†нГЭмЭА мЧ∞лІИ нЪ®к≥ЉмЧР мІБм†См†БмЭЄ мШБнЦ•мЭД лѓЄмє©лЛИлЛ§. нГДнЩФ кЈЬмЖМ кЄ∞нМРмЭШ к≤љмЪ∞ к≤љлПДмЩА мЈ®мД±мЭі лЖТкЄ∞ лХМлђЄмЧР кЄ∞м°і мЧ∞лІИмХ°к≥Љ мЧ∞лІИ нМ®лУЬлКФ мЧ∞лІИ мЪФкµђ мВђнХ≠мЭД мґ©м°±нХШкЄ∞ мֳ놧мЪі к≤љмЪ∞к∞А лІОмКµлЛИлЛ§. нХЬнОЄмЬЉл°ЬлКФ мє©мЭШ к≥ЉлПДнХЬ мЖРмГБмЭД л∞©мІАнХШкЄ∞ мЬДнХі мЧ∞лІИмХ°мЭШ м°∞мД±, мЮЕмЮР нБђкЄ∞ л∞П мЧ∞лІИмЮђ лЖНлПДл•Љ м†Хл∞АнХШк≤М м†ЬмЦінХімХЉ нХ©лЛИлЛ§. нХЬнОЄ, мµЬк≥†мЭШ мЧ∞лІИ нЪ®к≥Љл•Љ мЦїм܊놧멳 мЧ∞лІИ нМ®лУЬмЭШ к≤љлПД, нГДмД± л∞П нСЬл©і мІАнШХлПД нГДнЩФкЈЬмЖМ кЄ∞нМРмЭШ нКємД±к≥Љ мЭЉмєШнХімХЉ нХ©лЛИлЛ§. кЈЄлЯђлВШ SiC кЄ∞нМРмЪ© нКємИШ мЧ∞лІИмХ°к≥Љ мЧ∞лІИ нМ®лУЬлКФ мХДмІБ мЛЬмЮ•мЧР лґАм°±нХШмЧђ мЧ∞лІИ к≥µм†ХмЭШ лВЬмЭілПДмЩА лєДмЪ©мЭі лНФмЪ± м¶Эк∞АнХШк≥† мЮИлЛ§.

мЪФмХљнХШл©і нГДнЩФ кЈЬмЖМ кЄ∞нМР мЧ∞лІИк∞А мֳ놧мЪі мЭімЬ†лКФ м£Љл°Ь лЖТмЭА к≤љлПДмЩА мЈ®мД±, мХИм†Хм†БмЭЄ к≤©мЮР кµђм°∞, мЧ∞лІИ к≥µм†ХмЧРмДЬмЭШ мЭС놕 мШБнЦ•, мЧ∞лІИ мЬ†м≤і л∞П мЧ∞лІИ нМ®лУЬ мД†нГЭ лУ±мЭі мЮИмКµлЛИлЛ§. мЭілЯђнХЬ к≥Љм†ЬлКФ SiC кЄ∞нМРмЭШ мЧ∞лІИ нЪ®мЬ®мД±к≥Љ нТИмІИмЧР мШБнЦ•мЭД лѓЄмє† лњРлІМ мХДлЛИлЭЉ кіА놮 лґДмХЉмЧРмДЬмЭШ м†БмЪ© л∞П к∞Ьл∞ЬлПД м†ЬнХЬнХ©лЛИлЛ§. лФ∞лЭЉмДЬ мЭілЯђнХЬ лђЄм†Ьл•Љ кЈєл≥µнХШк≥† нГДнЩФкЈЬмЖМ мЖМмЮђмЭШ нП≠лДУмЭА мЭСмЪ©к≥Љ к∞Ьл∞ЬмЭД міЙмІДнХШкЄ∞ мЬДнХімДЬлКФ нЦ•нЫД нГДнЩФкЈЬмЖМ кЄ∞нМР мЧ∞лІИ кЄ∞мИ†мЧР лМАнХЬ мЧ∞кµђмЩА нШБмЛ†мЭД к∞ХнЩФнХ† нХДмЪФк∞А мЮИлЛ§.