лІИмЭінБђл°ЬмЭЉл†ЙнКЄл°ЬлЛЙмК§ нМ®нВ§мІХ кЄ∞мИ†мЭШ л∞Ьм†ДмЬЉл°Ь м†ДмЮР лґАнТИмЭШ м†Д놕 л∞П л∞АлПДк∞А м¶Эк∞АнХШк≥† лЛ®мЬД лґАнФЉлЛє мЧілЯЙмЭі м¶Эк∞АнХШл©∞ м∞®мДЄлМА нЪМл°Ь кЄ∞нМРмЭШ л∞©мЧі мЪ©лЯЙ(м¶Й, мЧім†ДлПДлПД)мЧР лМАнХЬ мЪФкµђ мВђнХ≠мЭі м¶Эк∞АнХШк≥† мЮИмКµлЛИлЛ§. кЈЄк≤ГлПД лНФ мЧДк≤©нХШк≤М. нШДмЮђ к∞Ьл∞ЬлРЬ к≥†мЧім†ДлПДмЬ® мДЄлЭЉлѓє кЄ∞нМРмЭА AlN, SiC л∞П BeOмЮЕлЛИлЛ§. BeOлКФ лПЕмД±мЭі мЮИмЬЉл©∞ нЩШк≤љ л≥інШЄмЧР лПДмЫАмЭі лРШмІА мХКмКµлЛИлЛ§. SiCмЭШ мЬ†м†Д мГБмИШлКФ кЄ∞нМРмЬЉл°Ь мВђмЪ©нХШкЄ∞мЧРлКФ лДИлђі лЖТмКµлЛИлЛ§. AlNмЭА SiмЧР к∞АкєМмЪі мЧінМљм∞љк≥ДмИШмЩА м†БлЛєнХЬ мЬ†м†ДмЬ®л°Ь мЭЄнХі лІОмЭА м£Љл™©мЭД л∞Ык≥† мЮИмКµлЛИлЛ§.

м†ДнЖµм†БмЭЄ нЫДлІЙ мКђлЯђл¶ђлКФ Al2O3 кЄ∞нМРмЭД кЄ∞л∞ШмЬЉл°Ь к∞Ьл∞ЬлРШмЧИмЬЉл©∞, кЈЄ м°∞мД±мЭА AlN кЄ∞нМРк≥Љ л∞ШмЭСнХШкЄ∞ мЙљмКµлЛИлЛ§ нЫДлІЙ нЪМл°ЬмЭШ мД±лК•мЧР мєШл™Ем†БмЭЄ мШБнЦ•мЭД лѓЄмєШлКФ к∞АмК§л•Љ мГЭмД±нХ©лЛИлЛ§. лШРнХЬ, AlN кЄ∞нМРмЭШ мЧінМљм∞љ к≥ДмИШлКФ Al2O3 кЄ∞нМРмЭШ мЧінМљм∞љ к≥ДмИШл≥ілЛ§ лВЃмЬЉл©∞, AlN кЄ∞нМР мЬДмЧР мЖМк≤∞лРЬ м†ДнЖµм†БмЭЄ мКђлЯђл¶ђлКФ мЧінМљм∞љ лґИмЭЉмєШ лђЄм†Ьк∞А мЮИмКµлЛИлЛ§. лФ∞лЭЉмДЬ, Al2O3 кЄ∞нМРмЧР м†БмЪ©лРШлКФ мЮђл£М мЛЬмК§нЕЬ л∞П мГЭмВ∞ к≥µм†ХмЭД AlN кЄ∞нМР мГЭмВ∞ к≥µм†ХмЧР кЈЄлМАл°Ь л≥µмВђнХШлКФ к≤ГмЭА лґИк∞АлК•нХШлЛ§. л≥Є лЕЉлђЄмЧРмДЬлКФ AlN кЄ∞нМРмЧР м†АнХ≠мЭД мГЭмД±нХШлКФ к≥µм†ХмЭД мЖМк∞ЬнХШк≥† м†АнХ≠ мД±лК•мЭД мЧ∞кµђнХШмШАлЛ§.

м†АнХ≠мГЭмВ∞к≥µм†ХмЧ∞кµђ

м†АнХ≠м≤і кґМмЮ• лСРкїШ(12ќЉm)мЧР лФ∞лЭЉ м†АнХ≠м≤і мК§нБђл¶∞ нФМл†ИмЭінКЄлКФ мІБк≤љ 75ќЉmмЭШ мК§нЕМмЭЄл†ИмК§ мК§нЛЄ л©ФмЙђл°Ь лІМлУ§мЦімІАл©∞ нХДл¶Д лСРкїШлКФ 25ќЉmмЮЕлЛИлЛ§. мК§нБђл¶∞ мЭЄмЗД к≥Љм†ХмЧРмДЬ м†АнХ≠кЄ∞мЭШ нХДл¶Д лСРкїШлКФ мЭЄмЗД лІ§к∞Ьл≥АмИШл•Љ м°∞м†ХнХШмЧђ м°∞м†ХнХ† мИШ мЮИмКµлЛИлЛ§. м†ЦмЭА нХДл¶Д, к±ім°∞ нХДл¶Д л∞П мЖМмД± нХДл¶Д мВђмЭімЧРлКФ мЭЉм†ХнХЬ лМАмЭС кіАк≥Дк∞А мЮИмКµлЛИлЛ§. мХХ놕, мЭЄмЗД мЖНлПД, л©ФмЙђ к∞Дк≤©к≥Љ к∞ЩмЭА мЭЄмЗД лІ§к∞Ь л≥АмИШмЭШ м°∞м†ХмЭД нЖµнХі мЭЄмЗД м†АнХ≠ нОШмЭімК§нКЄмЭШ мКµмЬ§ нХДл¶Д лСРкїШл•Љ м†ЬмЦінХ† мИШ мЮИмЬЉл©∞ нХДл¶Д лСРкїШ мЄ°м†ХкЄ∞л•Љ мВђмЪ©нХШмЧђ мЭіл•Љ мЄ°м†ХнХШк≥† мКµмЬ§ нХДл¶Дк≥Љ к±ім°∞ нХДл¶ДмЭА мЖМмД± нЫД лМАмЭСнХ† мИШ мЮИмКµлЛИлЛ§.

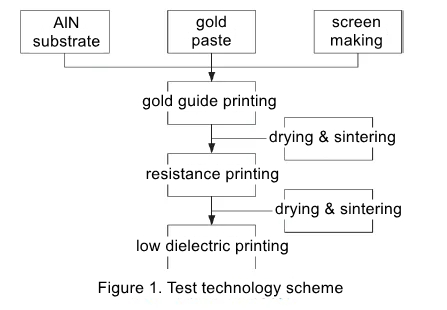

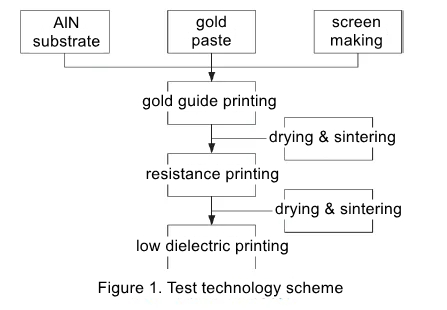

кЄИ лПДм≤і, м†АнХ≠ л∞П м†АмШ® лІ§м≤ілКФ нЫДлІЙ к≥µм†ХмЬЉл°Ь м†ЬмЮСлР©лЛИлЛ§(кЈЄл¶Љ 1 м∞Єм°∞). мЭЄмЗДнХШлКФ лПЩмХИ м†АнХ≠мЭШ мКµмЬ§ нХДл¶Д лСРкїШлКФ 35ќЉmл°Ь м†ЬмЦілР©лЛИлЛ§. м†АнХ≠мЭі л∞ЬмВђлРЬ нЫД л†ИмЭім†А м°∞м†Х нКємД±, м†АнХ≠ мШ®лПД к≥ДмИШ(TCR) л∞П м†АнХ≠ мХИм†ХмД±мЭД нЩХмЭЄнХШк≥† к≤Ам¶ЭнХ©лЛИлЛ§.<28>

<29> <30>

<31>мЖМк≤∞к≥µм†Хм°∞к±і<32>

<33> м†АнХ≠ нОШмЭімК§нКЄлКФ м†ДлПДмД± мГБ, м†См∞© мГБ л∞П мЬ†кЄ∞ мЇРл¶ђмЦіл°Ь кµђмД±лР©лЛИлЛ§. мЖМк≤∞к≥Љм†ХмЧРмДЬ к≤∞нХ©мГБмЭі нЭРл•ік≥†, мЭімЦімІАлКФ лГЙк∞Бк≥Љм†ХмЧРмДЬ нХДл¶ДмЬЉл°Ь к≥†нЩФлРШмЦі мДЄлЭЉлѓє кЄ∞нМРмЭШ нСЬл©імЧР лґАм∞©лРШмЦі мДЄлЭЉлѓє кЄ∞нМРк≥Љ к≤∞нХ©нХШк≥† м†ДлПДмД± мВђмКђмЭД мІАмІАнХШлКФ мЧ≠нХ†мЭД нХ©лЛИлЛ§. кЄ∞мИ† мЮРл£МмЭШ кґМмЮ• мВђнХ≠мЧР лФ∞л•іл©і AlN кЄ∞нМРмЭШ м†АнХ≠ мЖМк≤∞ к≥µм†ХмЭА мµЬк≥† мШ®лПД 850¬∞C, мЬ†мІА мЛЬк∞Д 10лґД, міЭ мЖМк≤∞ мЛЬк∞Д 60лґДмЬЉл°Ь к≤∞м†ХлР©лЛИлЛ§.<34>

<35>

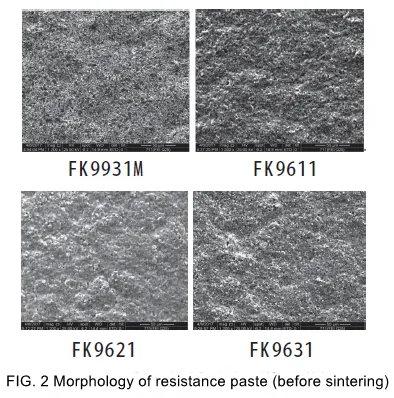

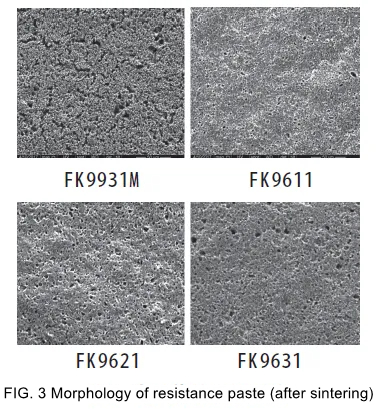

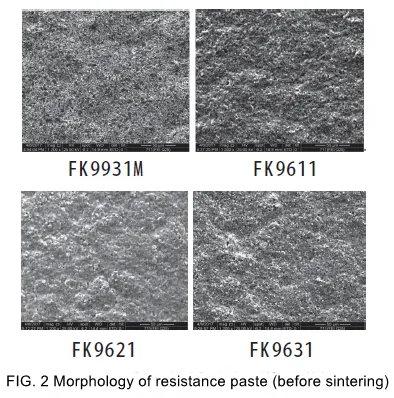

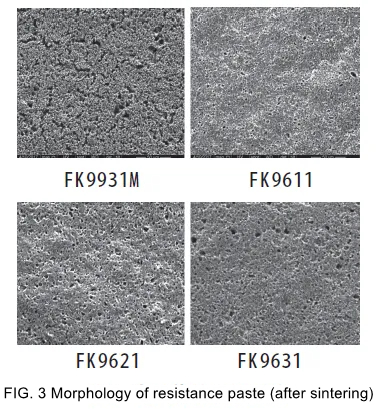

<36>кЈЄл¶Љ 2лКФ м†АнХ≠ нОШмЭімК§нКЄл•Љ мЭЄмЗДнХЬ нЫДмЭШ л™®мКµмЭД л≥імЧђм§НлЛИлЛ§. мЭілХМ, м†АнХ≠лІЙмЭА мЬ†кЄ∞мИШмІАмЭШ мЮСмЪ©мЬЉл°Ь мЭЉм†ХнХЬ к≤∞нթ놕мЬЉл°Ь к≤∞нХ©лРШмЦі мЮИлКФ лКРмК®нХЬ мВ∞нЩФл£®нЕМлКД(лШРлКФ нМФлЭЉлУР, мЭА)мЧР мЭШнХі нШХмД±лРШл©∞, нСЬл©імЭі к≥†л•імІА л™їнХШлЛ§. л∞ФмЭЄлНФмЭШ м†ИмЧ∞нЪ®к≥Љл°Ь мЭЄнХі м†АнХ≠нХДл¶ДмЄµмЭШ м†АнХ≠к∞ТмЭА лІ§мЪ∞ нБђлЛ§. мЖМк≤∞нХШлКФ лПЩмХИ мЖМк≤∞ мШ®лПДк∞А м¶Эк∞АнХ®мЧР лФ∞лЭЉ нХДл¶Д лВімЭШ мЬ†кЄ∞ мД±лґДмЭі м†Рм∞® мЧ∞мЖМ л∞П нЬШл∞ЬлРШлѓАл°Ь(500¬∞CмЧРмДЬ мЬ†кЄ∞ м†См∞©м†Ьк∞А мЩДм†ДнЮИ л∞©мґЬлР®) мВ∞нЩФ л£®нЕМлКД мЮЕмЮРк∞А м†Рм∞® мДЬл°Ь лБМмЦілЛєк≤® мЧ∞к≤∞лРШмЦі мЧ∞мЖНм†БмЭЄ м†ДлПДмД± к≤љл°Ьл•Љ нШХмД±нХ©лЛИлЛ§. м†АнХ≠ мЖМк≤∞ нЫДмЭШ нШХнГЬлКФ лПД 3мЧР лВШнГАлВШ мЮИмЬЉл©∞, мЖМк≤∞ нЫД нХДл¶ДмЄµмЭА нЩХмЛ§нЮИ мИШмґХлРШк≥† мєШл∞АнЩФлРЬлЛ§.<37>

<38>

<39> <40>

<41>мЪФмХљнХШмЮРл©і, лІИмЭінБђл°Ь м†ДмЮР нМ®нВ§мІХ кЄ∞мИ†мЭШ мІАмЖНм†БмЭЄ л∞Ьм†ДмЬЉл°Ь мЭЄнХі нЪМл°Ь кЄ∞нМРмЭШ л∞©мЧі мД±лК•мЭі м†Рм†Р лНФ мЪФкµђлРШк≥† мЮИмКµлЛИлЛ§. AlN кЄ∞нМРмЭА мЧінМљм∞љ к≥ДмИШмЩА SiмЧР к∞АкєМмЪі м†БлЛєнХЬ мЬ†м†Д мГБмИШл°Ь мЭЄнХі мЧ∞кµђ нХЂмК§нМЯмЭі лРШмЧИмКµлЛИлЛ§. кЈЄлЯђлВШ Al2O3 кЄ∞нМРмЭД кЄ∞л∞ШмЬЉл°Ь нХШлКФ м†ДнЖµм†БмЭЄ нЫДлІЙ мКђлЯђл¶ђ л∞П мГЭмВ∞ к≥µм†ХмЭА AlN кЄ∞нМРмЧР мІБм†С м†БмЪ©нХ† мИШ мЧЖмЬЉл©∞ мГБлЛєнХЬ мЧінМљм∞љ лґИмЭЉмєШ л∞П л∞ШмЭСмД± лђЄм†Ьк∞А мЮИмКµлЛИлЛ§. л≥Є лЕЉлђЄмЧРмДЬлКФ AlN кЄ∞нМРмЭШ м†АнХ≠ мГЭмВ∞ к≥µм†ХмЧР лМАнХі мЛђлПД мЮИк≤М лЕЉмЭШнХЬлЛ§. мК§нБђл¶∞ мЭЄмЗДмЭШ лІ§к∞Ь л≥АмИШл•Љ м°∞м†ХнХШмЧђ м†АнХ≠ нХДл¶ДмЭШ лСРкїШл•Љ м†ЬмЦінХШк≥† мЖМк≤∞ к≥µм†Х м°∞к±імЭД мµЬм†БнЩФнХШмЧђ AlN кЄ∞нМРмЭШ м†АнХ≠ мГЭмВ∞мЭД мД±к≥µм†БмЬЉл°Ь мЛ§нШДнХ©лЛИлЛ§. мЧ∞кµђ к≤∞к≥ЉмЧР лФ∞л•іл©і нХ©л¶ђм†БмЭЄ к≥µм†Х м†ЬмЦіл•Љ нЖµнХі мХИм†Хм†БмЭЄ мД±лК•мЭД к∞ЦмґШ м†АнХ≠мЭД м§АлєДнХ† мИШ мЮИмЬЉл©∞, мЭіл•Љ нЖµнХі м∞®мДЄлМА нЪМл°Ь кЄ∞нМРмЭШ лЖТмЭА л∞©мЧі л∞П мД±лК• мЪФкµђ мВђнХ≠мЭД мґ©м°±нХ† мИШ мЮИмЬЉл©∞ лІИмЭінБђл°Ь м†ДмЮР нМ®нВ§мІХ кЄ∞мИ† к∞Ьл∞ЬмЧР к∞Х놕нХЬ мІАмЫРмЭД м†Ьк≥µнХ† мИШ мЮИмКµлЛИлЛ§. 42>