ŽßąžĚīŪĀ¨Ž°ú ž†Ąžěź ŪĆ®Ūā§žßē Íłįžą†žĚė žßÄžÜ枆ĀžĚł Žįúž†ĄžúľŽ°ú ž†Ąžěź Ž∂ÄŪíąžĚė ž†ĄŽ†• ŽįÄŽŹĄÍįÄ ŪĀ¨Í≤Ć ž¶ĚÍįÄŪēėžó¨ Žč®žúĄ Ž∂ÄŪĒľŽčĻ ŽįúžóīŽüČžĚī ÍłČÍ≤©Ūěą ž¶ĚÍįÄŪēėžó¨ žį®žĄłŽĆÄ ŪöĆŽ°ú ÍłįŪĆźžĚė žĄĪŽä•žóź ŽĆÄŪēú Ž≥īŽč§ žóĄÍ≤©Ūēú ŪĎúž§ÄžĚī ž†úžčúŽźėžóąžäĶŽčąŽč§. Žį©žóī Ūö®žú®(žóīž†ĄŽŹĄžú®). ŪėĄžě¨ žóįÍĶ¨žěźŽď§žĚÄ žßąŪôĒžēĆŽ£®ŽĮłŽäĄ(AlN), ŪÉĄŪôĒÍ∑úžÜĆ(SiC) ŽįŹ žāįŪôĒŽ≤†Ž¶īŽ•®(BeO)žĚĄ ŪŹ¨Ūē®Ūēėžó¨ žóī ž†ĄŽŹĄžĄĪžĚī ŽÜížĚÄ žó¨Žü¨ žĄłŽĚľŽĮĻ ÍłįŪĆź žě¨Ž£ĆŽ•ľ ž†ĀÍ∑Ļž†ĀžúľŽ°ú ŪÉźžÉČŪēėÍ≥† ÍįúŽįúŪēėÍ≥† žěąžäĶŽčąŽč§. ). Í∑łŽü¨Žāė BEOŽäĒ žě†žě¨ž†ĀžĚł ŽŹÖžĄĪžúľŽ°ú žĚłŪēī ŪôėÍ≤Ĺž†ĀžúľŽ°ú ž†úŪēúŽź©ŽčąŽč§. SiCŽäĒ žú†ž†Ąžú®žĚī ŽÜíÍłį ŽēĆŽ¨łžóź žĚīžÉĀž†ĀžĚł ÍłįŪĆź žě¨Ž£ĆŽ°ú ÍįĄž£ľŽźėžßÄ žēäžäĶŽčąŽč§. ŽĆÄž°įž†ĀžúľŽ°ú, AlNžĚÄ žč§Ž¶¨žĹė(Si)Í≥ľ žú†žā¨Ūēú žóīŪĆĹžįĹ Í≥ĄžąėžôÄ ž†ĀŽčĻŪēú žú†ž†Ą žÉĀžąė ŪäĻžĄĪžúľŽ°ú žĚłŪēī ÍłįŪĆź žě¨Ž£ĆŽ°ú ŽĄźŽ¶¨ žĄ†ŪÉĚŽźėÍ≥† žěąžäĶŽčąŽč§.

ž†ĄŪÜĶž†ĀžúľŽ°ú ŪõĄŽßČ žä¨Žü¨Ž¶¨ŽäĒ ž£ľŽ°ú žēĆŽ£®ŽĮłŽāė(Al2O3) ÍłįŪĆźžĚĄ ÍłįŽįėžúľŽ°ú ÍįúŽįúŽźėžóąžßÄŽßĆ, žĚīŽü¨Ūēú žä¨Žü¨Ž¶¨žĚė žĄĪŽ∂ĄžĚÄ AlN ÍłįŪĆźÍ≥ľ ž†ĎžīČŪē† ŽēĆ ŪôĒŪēô ŽįėžĚϞ̥ žĚľžúľŪā§Í≥† ÍįĞ䧎•ľ žÉĚžĄĪŪēėÍłį žČĹÍłį ŽēĆŽ¨łžóź ŪõĄŽßČ žä¨Žü¨Ž¶¨žĚė žēąž†ēžĄĪÍ≥ľ žĄĪŽä•žóź žč¨ÍįĀŪēú žúĄŪėĎžĚī Žź©ŽčąŽč§. žėĀŪôĒ ŪöĆŽ°ú. ŽėźŪēú, AlN ÍłįŪĆźžĚė žóīŪĆĹžįĹÍ≥ĄžąėŽäĒ Al2O3 ÍłįŪĆźžĚė žóīŪĆĹžįĹÍ≥ĄžąėŽ≥īŽč§ ŽāģÍłį ŽēĆŽ¨łžóź Al2O3žö©žúľŽ°ú žĄ§Í≥ĄŽźú žä¨Žü¨Ž¶¨ ŽįŹ žÜĆÍ≤į Í≥Ķž†ēžĚĄ AlN ÍłįŪĆźžóź žßĀž†Ď žā¨žö©ŪēėŽ©ī žóīŪĆĹžįĹ Ž∂ąžĚľžĻėÍįÄ ŽįúžÉĚŪēėžó¨ Ž¨łž†úÍįÄ ŽįúžÉĚŪē† žąė žěąžäĶŽčąŽč§. ŽĒįŽĚľžĄú Žč®žąúŪěą Al2O3 ÍłįŪĆźžóź ž†Āžö© ÍįÄŽä•Ūēú žě¨Ž£Ć žčúžä§ŪÖúÍ≥ľ žÉĚžāį Í≥Ķž†ēžĚĄ AlN ÍłįŪĆźžóź žĚīžčĚŪēėŽäĒ Í≤ÉžĚÄ ŽįĒŽěĆžßĀŪēėžßÄ žēäžäĶŽčąŽč§. Ž≥ł ŽÖľŽ¨łžóźžĄúŽäĒ AlN ÍłįŪĆźžĚė ž†ÄŪē≠Íłį ž†úž°į Í≥Ķž†ēžóź žīąž†źžĚĄ Žßěž∂į ž†úž°į Í≥Ķž†ēžĚĄ žč¨ŽŹĄ ÍĻäÍ≤Ć ŽÖľžĚėŪēėÍ≥† ž†ÄŪē≠ÍłįžĚė žĄĪŽä•žĚĄ žěźžĄłŪěą ŪŹČÍįÄ ŽįŹ Ž∂ĄžĄĚŪē©ŽčąŽč§.

ž†ÄŪē≠ žĄ§Í≥Ą Ž≤ąŪėł

AlN ÍłįŪĆźžĚė ž†ÄŪē≠ÍįíÍ≥ľ žĄ§Í≥Ą žā¨ÍįĀŪėē žąė žā¨žĚīžĚė ÍīÄÍ≥ĄŽ•ľ ŪôēžĚłŪēėÍłį žúĄŪēī ž†ÄŪē≠ ŪÖĆžä§Ūäł ŪĒĆŽ†ąžĚīŪ䳎•ľ žĄ§Í≥ĄŪĖąžäĶŽčąŽč§(Í∑łŽ¶ľ 4 žįłž°į). ž†ÄŪē≠žĚė ÍłłžĚīŽäĒ 500~2000őľm, ŪŹ≠žĚÄ 500~2500őľmžě֎蹎č§. AlN ÍłįŪĆź žúĄžóź 4ÍįÄžßÄ žĘÖŽ•ėžĚė ž†ēžā¨ÍįĀŪėē ž†ÄŪē≠žĚė ž†ÄŪē≠ÍłįŽ•ľ žĚłžáĄŪēėÍ≥† ŪēĄŽ¶ĄžĚĄ 850¬įCžóźžĄú žÜĆžĄĪŪēú ŪõĄ Žč§žĖĎŪēú žĄ§Í≥Ą ŪĀ¨ÍłįžĚė ž†ÄŪē≠ÍłįžĚė ž†ÄŪē≠ÍįížĚĄ žł°ž†ēŪĖąžäĶŽčąŽč§.

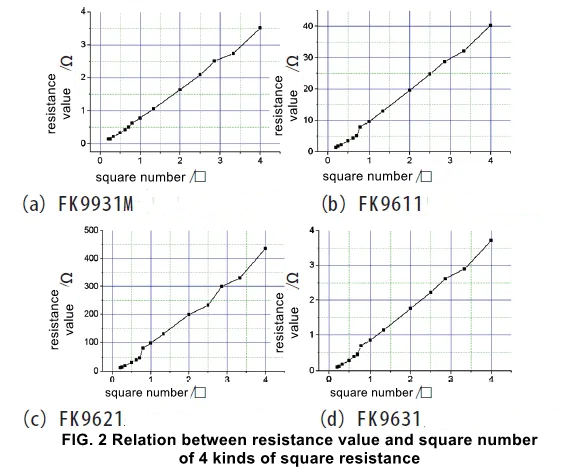

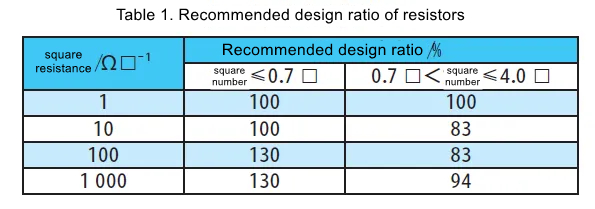

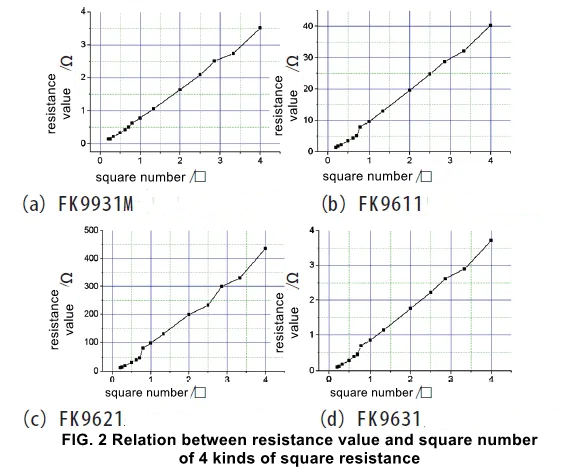

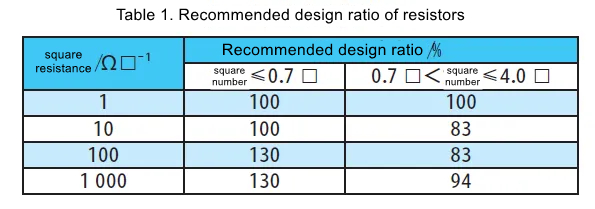

ŽŹôžĚľŪēú ŪĀ¨ÍłįžĚė ÍłįŪĆź 3Íįúžóź ŽĆÄŪēú ž†ÄŪē≠ÍįížĚĄ žł°ž†ēŪēėÍ≥†, ŪĀ¨Íłį ž†ÄŪē≠žĚė žĄ§Í≥Ą ž†úÍ≥ĪžąėŽ•ľ Í≥ĄžāįŪēėÍ≥†, 3Íįú ž†ÄŪē≠ÍłįžĚė ž†ÄŪē≠ÍįížĚĄ ŪŹČÍ∑†Ūēėžó¨ ž†ÄŪē≠ÍįíÍ≥ľ ŪĀ¨Íłį ž†ÄŪē≠žĚė ž†úÍ≥ĪžąėžĚė ÍīÄÍ≥ĄŽ•ľ ÍĶ¨Ūē©ŽčąŽč§. 4ÍįÄžßÄ žĘÖŽ•ėžĚė ž†úÍ≥Īž†ÄŪē≠žĚī ŪėēžĄĪŽźúŽč§(Í∑łŽ¶ľ 2 žįłž°į).

ž†ÄŪē≠ žĚłžáĄžĚė žīąÍłį ÍįížĚÄ žĚľŽįėž†ĀžúľŽ°ú Í≥ĶžĻ≠ ÍįížĚė 80%Ž°ú žĄ§Í≥ĄŽźėŽ©ī ž°įž†ē Íįí ŽįŹ žąėžú® ŪĖ•žÉĀžóź ÍįÄžě• ŽŹĄžõÄžĚī Žź©ŽčąŽč§. ž†ÄŪē≠ÍįíÍ≥ľ ž†úÍ≥ĪžąėžĚė ÍīÄÍ≥ĄŽŹĄŽ•ľ Í≤įŪē©Ūēėžó¨ 4ÍįúžĚė ž†úÍ≥Ī ž†ÄŪē≠ÍłįžĚė žĄ§Í≥Ą ŽĻĄžú®žĚĄ Í≥ĄžāįŪē©ŽčąŽč§(ŪĎú 1 žįłž°į).

ž†ÄŪē≠Íįí ž°įž†ēÍ≥ľž†ē

žč§ž†ú ŪõĄŽßČ ž†ÄŪē≠ žÉĚžāįžóź žěąžĖīžĄú žä¨Žü¨Ž¶¨ ž°įžĄĪ, žĚłžáĄ Í≥Ķž†ē, ŽßČ ŽĎźÍĽė, žÜĆžĄĪ, ž†ĄÍ∑Ļ Žß§žĻ≠ ŽďĪžĚĄ žóĄÍ≤©Ūěą ŪÜĶž†úŪēėŽćĒŽĚľŽŹĄ ž†ÄŪē≠ÍįíÍ≥ľ Ž™©ŪĎúÍįížĚė žė§žį®ŽäĒ ¬Ī20%žóź Ž∂ąÍ≥ľŪēėŽč§. ž†úžěĎŽźú ŪõĄŽßČ ž†ÄŪē≠ÍłįŽ•ľ Íłįž§ÄžúľŽ°ú ŪēĄžöĒŪēú ž†ēŽįÄŽŹĄžĚė ž†ÄŪē≠ÍįížĚĄ žĖĽÍłį žúĄŪēīžĄúŽäĒ Íįí ž°įž†ēŽßĆ ÍįÄŽä•Ūē©ŽčąŽč§. žąėžú® ŽįŹ ž†ÄŪē≠ÍįížĚė ž†ēŽįÄŽŹĄŽ•ľ ŪĖ•žÉĀžčúŪā§ŽäĒ žł°Ž©īžóźžĄú Íįí ž°įž†ēžĚÄ ŪēĄžąėž†ĀžĚīÍ≥† ž§ĎžöĒŪēú Íłįžą†žĚīŽč§.

AlN ÍłįŪĆźžĚė ž†ÄŪē≠ ž°įž†ē Í≥Ķž†ē Žß§ÍįúŽ≥ÄžąėŽäĒ ž†ĄŽ•ė 14.5A, Q ž£ľŪĆĆžąė 2500Hz, Ž†ąžĚīž†Ä ŪŹ¨žĚłŪäł ÍĪįŽ¶¨ 150žě֎蹎č§. ž°įž†ē ŪõĄ ž†ąŽč® ŪĎúžčúžĚė Ž™®žĖϞ̥ Ž∂ĄžĄĚŪēú Í≤įÍ≥ľ, 4Íįú ž†ÄŪē≠ ž†ąŽč® ŪĎúžčúžĚė ŪŹ≠žĚÄ Žč§žĚĆÍ≥ľ ÍįôžäĶŽčąŽč§. žĘÖŽ•ėžĚė žā¨ÍįĀŪėē ž†ÄŪē≠žĚī 30őľmŽ≥īŽč§ ŪĀ¨Í≥† ž†ąŽč® ŪĎúžčúžóź ž†ÄŪē≠ ŽįŹ ÍłįŪĆź žěĒŪēīÍįÄ žóÜžĖī Í≤Äžā¨ Ž¨łžĄúžĚė ÍīÄŽ†® žöĒÍĶ¨ žā¨Ūē≠žĚĄ ž∂©ž°ĪŪē©ŽčąŽč§.

žöĒžēĹŪēėŽ©ī, ŽßąžĚīŪĀ¨Ž°ú ž†Ąžěź ŪĆ®Ūā§žßē Íłįžą†žĚė ͳȞÜćŪēú Žįúž†ĄžúľŽ°ú žĚłŪēī ŪöĆŽ°úŪĆźžĚė Žį©žóī Ūö®žú®žóź ŽĆÄŪēú žöĒÍĶ¨ žā¨Ūē≠žĚī ž¶ĚÍįÄŪēėÍ≥† žěąžúľŽ©į, žĚīŽäĒ Í≥†žóī ž†ĄŽŹĄžĄĪ žĄłŽĚľŽĮĻ ÍłįŪĆź žě¨Ž£ĆžĚė žóįÍĶ¨ ÍįúŽįúžĚĄ žīȞߥŪē©ŽčąŽč§. Í∑łž§Ď žßąŪôĒžēĆŽ£®ŽĮłŽäĄ(AlN)žĚÄ ŽõįžĖīŽāú žóīŪĆĹžįĹ ž†ēŪē©Í≥ľ ž†Āž†ąŪēú žú†ž†Ą žÉĀžąė ŪäĻžĄĪžúľŽ°ú žĚłŪēī ŽßéžĚÄ ŪõĄŽ≥ī žě¨Ž£Ć ž§ĎžóźžĄú ŽĎźÍįĀžĚĄ ŽāėŪÉÄŽāīŽ©į žį®žĄłŽĆÄ ŪöĆŽ°ú ÍłįŪĆź žě¨Ž£ĆŽ°ú žĚłÍłį žěąŽäĒ žĄ†ŪÉĚžĚī ŽźėžóąžäĶŽčąŽč§. Í∑łŽü¨Žāė AlN ÍłįŪĆźžĚė Í≥†žú†žĄĪžúľŽ°ú žĚłŪēī Al2O3 ÍłįŪĆźÍ≥ľ ŽŹôžĚľŪēú žě¨Ž£Ć žčúžä§ŪÖú ŽįŹ ŪĒĄŽ°úžĄłžä§Ž°ú žĚłŪēī ŽįúžÉĚŪēėŽäĒ Ž¨łž†úŽ•ľ ŪĒľŪēėÍłį žúĄŪēī ŪõĄŽßČ žä¨Žü¨Ž¶¨ žĄ†ŪÉĚ ŽįŹ žÉĚžāį Í≥Ķž†ēžóźžĄú žÉĀžĚĎŪēėŽäĒ ž°įž†ē ŽįŹ žĶúž†ĀŪôĒÍįÄ ŪēĄžöĒŪē©ŽčąŽč§.

Ž≥ł ŽÖľŽ¨łžóźžĄúŽäĒ ž†ÄŪē≠ ŪÖĆžä§Ūäł ŪĒĆŽ†ąžĚīŪ䳎•ľ žĄ§Í≥ĄŪēėÍ≥†, ž†ÄŪē≠Í≥ľ ž†úÍ≥ĪžąėžĚė ÍīÄÍ≥ĄŽ•ľ žł°ž†ē ŽįŹ Ž∂ĄžĄĚŪēėÍ≥†, ž†ÄŪē≠ ž°įž†ē Íłįžą†žĚĄ ŪÉźÍĶ¨Ūē®žúľŽ°úžć® AlN ÍłįŪĆźžĚė ž†ÄŪē≠ ž†úž°į Íłįžą†žĚĄ žč¨ŽŹĄžěąÍ≤Ć žóįÍĶ¨Ūē©ŽčąŽč§. Í≤įÍ≥ľŽäĒ ž†ÄŪē≠žĚė ŪĀ¨Íłį ŽĻĄžú®žĚĄ Ūē©Ž¶¨ž†ĀžúľŽ°ú žĄ§Í≥ĄŪēėÍ≥† Í≥Ķž†ē Žß§ÍįúŽ≥ÄžąėŽ•ľ ž†ēŪôēŪēėÍ≤Ć ž†úžĖīŪē®žúľŽ°úžć® AlN ÍłįŪĆźžóź žēąž†ēž†ĀžĚł žĄĪŽä•Í≥ľ Í≥†ž†ēŽįÄŽŹĄžĚė ž†ÄŪē≠žĚĄ ŽßĆŽď§ žąė žěąžĚƞ̥ Ž≥īžó¨ž§ćŽčąŽč§. žĚīŽü¨Ūēú žóįÍĶ¨ Í≤įÍ≥ľŽäĒ ŽßąžĚīŪĀ¨Ž°úžĚľŽ†ČŪ䳎°úŽčČžä§ ŪĆ®Ūā§žßē Ž∂ĄžēľžóźžĄú AlN ÍłįŪĆź ž†Āžö©žóź ŽĆÄŪēú Íłįžą† žßÄžõźžĚĄ ž†úÍ≥ĶŪē† ŽŅźŽßĆ žēĄŽčąŽĚľ ŪĖ•ŪõĄ Í≥†ž†ĄŽ†• ŽįÄŽŹĄ ž†Ąžěź Ž∂ÄŪíąžĚė Žį©žóī Ž¨łž†úžóź ŽĆÄŪēú Ūö®Í≥ľž†ĀžĚł žÜĒŽ£®žÖėžĚĄ ž†úÍ≥ĶŪē©ŽčąŽč§. žßÄžÜ枆ĀžĚł Íłįžą† Žįúž†ĄÍ≥ľ Ūē®ÍĽė AlN ÍłįŪĆźžĚė ÍįúžĄ†Í≥ľ žĚīŽ•ľ žßÄžõźŪēėŽäĒ žÉĚžāį Í≥Ķž†ēžĚÄ ŽßąžĚīŪĀ¨Ž°ú ž†Ąžěź žāįžóÖžĚė žßÄžÜć ÍįÄŽä•Ūēú Žįúž†Ąžóź žÉąŽ°úžöī ŪôúŽ†•žĚĄ Ž∂ąžĖīŽĄ£žĚĄ Í≤Éžě֎蹎č§.