Ά│ιΉΕ▒ΈΛξ ΉΩ┤ Ά┤ΑΈου ΉΗΦΈμρΉΖαΉζα ΊΧ╡ΉΜυΉζ╕ ΉπΙΊβΦΆ╖εΉΗΝ(Si3N4) Ά╕░ΊΝΡ ΉηυΈμΝΈξ╝ ΊΔΡΉΔΚΊΧι ΈΧΝ ΉΩ┤ ΉιΕΈΜυ ΈσΦΉ╗νΈΜΙΉοαΉΩΡ ΈΝΑΊΧε Ήζ┤ΊΧ┤Ά░Α ΉνΣΉγΦΊΧσΈΜΙΈΜν. ΉπΙΊβΦΆ╖εΉΗΝΉζα Ήμ╝ΉγΦ ΉΩ┤ ΉιΕΈΜυ ΈσΦΉ╗νΈΜΙΉοαΉζΑ ΊΠυΈΖ╝Ήζ┤Έζ╝Ά│ι Έ╢ΙΈουΈΛΦ ΉΨΣΉηΡΊβΦΈΡε ΊΧτ ΉιΕΊΧα Ή║ΡΈουΉΨ┤Έξ╝ ΊΗ╡ΊΧ┤ ΉΩ┤ΉζΕ ΉιΕΈΜυΊΧαΈΛΦ ΊΦΕΈκεΉΕ╕ΉΛνΉζ╕ Ά▓σΉηΡ ΉπΕΈΠβΉΩΡ ΉζαΉκ┤ΊΧαΈΛΦ Ά▓ΔΉε╝Έκε ΉΧΝΈινΉι╕ ΉηΙΉΛ╡ΈΜΙΈΜν.

Ά▓σΉηΡ ΈΓ┤ΉΩΡΉΕε ΊΠυΈΖ╝Ήζα ΉιΕΊΝΝΈΛΦ ΈΜρΉΙεΊΧε ΉΕιΊαΧ Ήγ┤ΈΠβΉζ┤ ΉΧΕΈΜΙΈζ╝ Ά▓σΉηΡ ΉΓυΉζ┤Ήζα Έ│╡ΉηκΊΧε Ά▓░ΊΧσΉζα ΉαΒΊΨξΉζΕ Έ░δΉΧΕ ΊΠυΈΖ╝ Ά░ΕΉζα Έ╣ΙΈ▓ΙΊΧε Ή╢σΈΠΝΉζ┤ Έ░εΉΔζΊΧαΉΩυ ΊΠυΈΖ╝Ήζα ΊΠΚΆ╖ι ΉηΡΉει Ά▓╜Έκε, ΉοΚ ΊΠΚΆ╖ι ΈΣΡ Έ▓ΙΉζα Ή╢σΈΠΝ ΉΓυΉζ┤ΉΩΡΉΕε ΊΠυΈΖ╝Ήζ┤ ΉηΡΉειΈκφΆ▓Ν Ήζ┤ΈΠβΊΧι ΉΙα ΉηΙΈΛΦ Ά▒░Έου. Ήζ┤ ΈσΦΉ╗νΈΜΙΉοαΉζΑ ΉπΙΊβΦΆ╖εΉΗΝ ΉηυΈμΝΉζα ΉΩ┤ΉιΕΈΠΕΈΠΕΉΩΡ ΉπΒΉιΣΉιΒΉζ╕ ΉαΒΊΨξΉζΕ Έψ╕Ή╣σΈΜΙΈΜν.

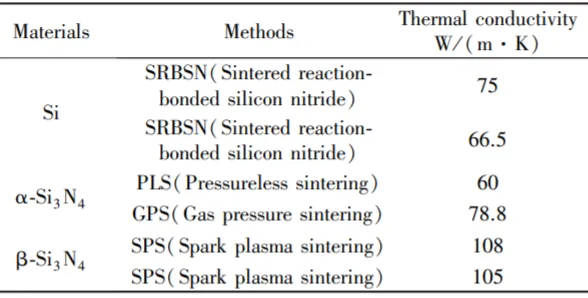

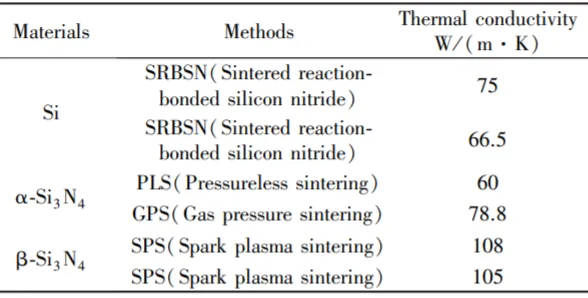

ΈαΡΊΧε, Si3N4 Ά▓░ΉιΧΉζα ΈΜνΉΨΣΊΧε Ά▓░ΊΧρ, Έ╢ΙΉΙεΈυ╝ Έ░Π ΉηΖΉηΡ Ά│ΕΈσ┤ΉζΑ ΊΠυΈΖ╝ ΉΓ░ΈηΑΉζα Ήμ╝ΉγΦ ΉδΡΉζ╕Ήζ┤ ΈΡσΈΜΙΈΜν. Ήζ┤ΈθυΊΧε ΉΓ░ΈηΑ ΊαΕΉΔΒΉζΑ ΈαΡΊΧε ΊΠυΈΖ╝Ήζα ΊΠΚΆ╖ι ΉηΡΉει Ά▓╜ΈκεΈξ╝ Ά░ΡΉΗΝΉΜεΉ╝ε Ά▓░Ά│╝ΉιΒΉε╝Έκε ΉηυΈμΝΉζα ΉιΕΉ▓┤ ΉΩ┤ΉιΕΈΠΕΈΠΕΈξ╝ Ά░ΡΉΗΝΉΜεΊΓ╡ΈΜΙΈΜν. ΊΛ╣ΊηΙ ΉπΙΊβΦΆ╖εΉΗΝ ΉΕ╕Έζ╝Έψ╣Ήζα ΉΩ┤ΉιΕΈΠΕΈΠΕΉΩΡ ΉαΒΊΨξΉζΕ Έψ╕Ή╣αΈΛΦ Ήμ╝ΉγΦ Ά▓░ΊΧρ ΉνΣ ΊΧαΈΓαΉζ╕ Ά▓σΉηΡ ΉΓ░ΉΗΝΈΛΦ ΊΠυΈΖ╝Ήζα ΉδΡΊβεΊΧε ΉιΕΊΝΝΈξ╝ ΊΒυΆ▓Ν Έ░σΊΧ┤ΊΧαΆ│ι ΉηυΈμΝΉζα ΉΩ┤ΉιΕΈΠΕ ΊγρΉερΉζΕ Ά░ΡΉΗΝΉΜεΊΓρΈΜν.

Ήζ┤ Έυ╕ΉιεΈξ╝ Ά╖╣Έ│╡ΊΧαΆ│ι ΉπΙΊβΦ Ά╖εΉΗΝ Ά╕░ΊΝΡΉζα ΉΩ┤ΉιΕΈΠΕΈΠΕΈξ╝ ΊΨξΉΔΒΉΜεΊΓνΆ╕░ ΉεΕΊΧ┤ Ήγ░ΈουΈΛΦ ΉΗΝΉΛνΉΩΡΉΕε ΉΜεΉηΣΊΧαΉΩυ Ά▓σΉηΡΉζα ΉΓ░ΉΗΝ ΊΧρΈθΚΉζΕ ΉνΕΉζ┤ΈΛΦ ΈΞ░ ΉνΣΉιΡΉζΕ ΈΣΡΉΩΙΉΛ╡ΈΜΙΈΜν. Ά╡υΉ▓┤ΉιΒΉζ╕ ΉιΕΈη╡ΉζΑ ΈΜνΉζΝΆ│╝ Ά░βΉΛ╡ΈΜΙΈΜν:

ΉδΡΈμΝΈ╢ΕΈπΡ Ή╡εΉιΒΊβΦ

ΉΓ░ΉΗΝ ΊΧρΈθΚΉζ┤ ΈΓχΉζΑ Si Έ╢ΕΈπΡΉζΕ Ή╢εΈ░ε Έυ╝ΉπΙΈκε ΉΕιΊΔζΊΧαΈΛΦ Ά▓ΔΉζ┤ ΊΧ╡ΉΜυΉηΖΈΜΙΈΜν. ΉΩΕΆ▓σΊΧε ΉδΡΈμΝ ΉΕιΈ│Ε Έ░Π ΉιΕΉ▓αΈου Ά│╡ΉιΧΉζΕ ΊΗ╡ΊΧ┤ Ή┤ΙΆ╕░ ΉδΡΈμΝΉζα ΉΓ░ΉΗΝ Έ╢ΙΉΙεΈυ╝ ΊΧρΈθΚΉζΕ Ά░ΡΉΗΝΉΜεΊΓ╡ΈΜΙΈΜν. Ήζ┤ΉΨ┤ΉΕε, Si Έ╢ΕΈπΡΉζΕ Έρ╝ΉιΑ ΉπΙΉΗΝ Έ╢ΕΉεΕΆ╕░ΉΩΡΉΕε Ήε╡ΉιΡ(1414έΕΔ)ΉΩΡ Ά░ΑΆ╣ζΆ▓Ν Ά░ΑΉΩ┤ΊΧαΉΩυ ΉπΙΉΗΝΉβΑ Έ░αΉζΣΊΧαΉΩυ ΈΜνΆ│╡ΉΕ▒ Si3N4 ΉΗΝΆ▓░Ή▓┤Έξ╝ ΊαΧΉΕ▒ΊΧαΈΛΦ 2ΈΜρΆ│Ε ΉπΙΊβΦ ΉΗΝΆ▓░ Ά│╡ΉιΧΉζΕ ΉΓυΉγσΊΧσΈΜΙΈΜν. Ήζ┤ Ά│╡ΉιΧΉζΑ ΉΔΙΈκε ΉΔζΉΕ▒ΈΡε ΉπΙΊβΦΆ╖εΉΗΝΉζα ΉΓ░ΉΗΝ ΊΧρΈθΚΉζΕ ΉιεΉΨ┤ΊΧαΈσ┤ΉΕε SiΉζα ΉιΒΉιΙΊΧε ΉπΙΊβΦΈξ╝ Έ│┤ΉηξΊΧσΈΜΙΈΜν. Ήζ┤ΊδΕ, ΈΜνΆ│╡ΉΕ▒ Si3N4Έξ╝ Ά│ιΉαρΉΩΡΉΕε Ή╢ΦΆ░ΑΈκε ΉΗΝΆ▓░ΊΧαΉΩυ ΉηΖΉηΡ ΉΕ▒Ήηξ Έ░Π Ά╕░Ά│╡ ΊΠΡΉΘΕΈξ╝ Ή┤ΚΉπΕΊΧρΉε╝ΈκεΉΞρ Ή╡εΉλΖΉιΒΉε╝Έκε Έ░ΑΈΠΕΆ░Α ΈΗΤΆ│ι ΉΓ░ΉΗΝ ΊΧρΈθΚΉζ┤ ΈΓχΉε╝Έσ░ ΉΩ┤ΉιΕΈΠΕΈΠΕΆ░Α ΈΗΤΉζΑ Si3N4 ΉΕ╕Έζ╝Έψ╣ Ά╕░ΊΝΡΉζ┤ ΊαΧΉΕ▒ΈΡαΉΩΙΈΜν.

Ά│ιΉΙεΈΠΕ ╬▒-Si3N4 Έ╢ΕΈπΡΉζα ΉπΒΉιΣΉΗΝΆ▓░

ΈαΡ ΈΜνΈξ╕ Έ░σΈ▓ΧΉζΑ ΉΗΝΆ▓░ΉζΕ ΉεΕΊΧ┤ ΉΓ░ΉΗΝ ΊΧρΈθΚΉζ┤ ΈπνΉγ░ ΈΓχΉζΑ Ά│ιΉΙεΈΠΕ ╬▒-Si3N4 Έ╢ΕΈπΡΉζΕ ΉΓυΉγσΊΧαΈΛΦ Ά▓ΔΉηΖΈΜΙΈΜν. Ήζ┤ Έ░σΈ▓ΧΉζΑ SiΉΩΡΉΕε Si3N4ΈκεΉζα ΉιΕΊβα Ά│╝ΉιΧΉζΕ ΊΦ╝ΊΧαΆ│ι Ά│ιΉΙεΈΠΕ Έ░Π ΊΛ╣ΉιΧ Ά▓░ΉιΧ Ά╡υΉκ░Έξ╝ Ά░ΨΈΛΦ ╬▒-Si3N4 Έ╢ΕΈπΡΉζΕ ΉπΒΉιΣ ΉΓυΉγσΊΧαΉΩυ ΉΗΝΆ▓░ΊΧρΉε╝ΈκεΉΞρ ΉΓ░ΉΗΝ Έ╢ΙΉΙεΈυ╝ ΈΠΕΉηΖ Ά░ΑΈΛξΉΕ▒ΉζΕ ΉνΕΉηΖΈΜΙΈΜν. ΉαρΈΠΕ, Έ╢ΕΉεΕΆ╕░, ΉΧΧΈιξ έΑΜέΑΜΈΥ▒Ήζα ΉΗΝΆ▓░ Έ│ΑΉΙαΈξ╝ ΉιΧΈ░ΑΊΧαΆ▓Ν ΉιεΉΨ┤ΊΧρΉε╝ΈκεΉΞρ Έ░ΑΈΠΕΆ░Α ΈΗΤΆ│ι Ά▓░ΊΧρΉζ┤ ΉιΒΉε╝Έσ░ ΉΩ┤ΉιΕΈΠΕΈΠΕΆ░Α Ήγ░ΉΙαΊΧε ΉπΙΊβΦΆ╖εΉΗΝ Ά╕░ΊΝΡΉζΕ ΉΨ╗ΉζΕ ΉΙα ΉηΙΈΜν.

╬▓-Si3N4Ήζα ΉΗΝΆ▓░ΉιΒΉγσ

╬▓-Si3N4ΈΛΦ ╬▒-Si3N4ΉβΑ Ήζ╝Έ╢Α Έυ╝ΈουΉιΒ ΊΛ╣ΉΕ▒Ήζ┤ ΈΜνΈξ╝ ΉΙα ΉηΙΉπΑΈπΝ ΉΓ░ΉΗΝ ΊΧρΈθΚΉζ┤ ΈΓχΆ│ι ΉΙεΈΠΕΆ░Α ΈΗΤΉΧΕ Ά│ιΉΕ▒ΈΛξ ΉπΙΊβΦΆ╖εΉΗΝ Ά╕░ΊΝΡ ΉιεΉκ░ΉΩΡ ΉιΒΊΧσΊΧσΈΜΙΈΜν. ΉΗΝΆ▓░ΉζΕ ΉεΕΊΧ┤ ╬▓-Si3N4 Έ╢ΕΈπΡΉζΕ ΉΓυΉγσΊΧαΈσ┤ ΉΩ┤ΉιΕΈΠΕΈΠΕΆ░Α ΈΗΤΉζΑ ΉπΙΊβΦΆ╖εΉΗΝ ΉηυΈμΝΈξ╝ ΉιεΉκ░ΊΧι ΉΙα ΉηΙΉε╝Έσ░, ΊΛ╣ΊηΙ ΊΛ╣ΉιΧ ΉζΣΉγσ ΉΜεΈΓαΈουΉανΉΩΡΉΕεΈΛΦ ╬▓-Si3N4Ήζα Ήζ╝Έ╢Α ΊΛ╣ΉΕ▒Ήζ┤ ΈΞΦ ΉειΈουΊΧι ΉΙα ΉηΙΉΛ╡ΈΜΙΈΜν.

ΉγΦΉΧ╜ΊΧαΈσ┤, ΉπΙΊβΦΆ╖εΉΗΝ(Si3N4) Ά╕░ΊΝΡ ΉΗΝΉηυΈΛΦ Ά│ιΉΕ▒ΈΛξ ΉΩ┤ Ά┤ΑΈου ΉΗΦΈμρΉΖαΉζα ΊΧ╡ΉΜυ Ά╡υΉΕ▒ ΉγΦΉΗΝΉζ┤Έσ░, ΉΩ┤ ΉιΕΈΠΕΉΕ▒Ήζα Ή╡εΉιΒΊβΦΈΛΦ ΉιΕΈ░αΉιΒΉζ╕ ΉΩ┤ Ά┤ΑΈου ΊγρΉερΉΕ▒ΉζΕ ΊΨξΉΔΒΉΜεΊΓνΈΛΦ ΈΞ░ ΉνΣΉγΦΊΧσΈΜΙΈΜν. ΉπΙΊβΦΆ╖εΉΗΝΉζα ΉΩ┤ΉιΕΈΜυ ΈσΦΉ╗νΈΜΙΉοα, ΉοΚ Ά▓σΉηΡ ΉπΕΈΠβΆ│╝ ΊΠυΈΖ╝ ΉιΕΈΠΕ Ά│╝ΉιΧΉζΕ Ά╣ΛΉζ┤ Ήζ┤ΊΧ┤ΊΧρΉε╝ΈκεΉΞρ ΊΠυΈΖ╝ ΉΓ░ΈηΑΉζ┤ ΉΩ┤ΉιΕΈΠΕΈΠΕΉΩΡ ΉαΒΊΨξΉζΕ Έψ╕Ή╣αΈΛΦ Ήμ╝ΉγΦ ΉγΦΉζ╕ ΉνΣ ΊΧαΈΓαΉηΕΉζΕ Ά╣ρΈΜτΉΛ╡ΈΜΙΈΜν. ΊΛ╣ΊηΙ, Ήμ╝ΉγΦ ΉΓ░ΈηΑΉδΡΉε╝Έκε ΉηΣΉγσΊΧαΈΛΦ Ά▓σΉηΡ ΈΓ┤Ήζα ΉΓ░ΉΗΝ Ά▓░ΊΧρΉζΑ ΊΠυΈΖ╝Ήζα ΊΠΚΆ╖ι ΉηΡΉει Ά▓╜ΈκεΈξ╝ ΊΒυΆ▓Ν Ά░ΡΉΗΝΉΜεΉ╝ε ΊγρΆ│╝ΉιΒΉζ╕ ΉΩ┤ ΉιΕΈΠΕΈξ╝ Έ░σΊΧ┤ΊΧσΈΜΙΈΜν.

Ήζ┤ΈθυΊΧε Έυ╕ΉιεΈξ╝ Ά╖╣Έ│╡ΊΧαΆ╕░ ΉεΕΊΧ┤ Ήγ░ΈουΈΛΦ ΉπΙΊβΦΆ╖εΉΗΝ Ά╕░ΊΝΡΉζα ΉΓ░ΉΗΝ ΊΧρΈθΚΉζΕ ΉνΕΉΩυ ΉΩ┤ΉιΕΈΠΕΈΠΕΈξ╝ ΊΨξΉΔΒΉΜεΊΓνΈΛΦ ΈΜνΉΨΣΊΧε ΉιΕΈη╡ΉζΕ ΉιεΉΧΙΊΧσΈΜΙΈΜν. ΉδΡΈμΝ Έ╢ΕΈπΡΉζα Ή╡εΉιΒ ΉΕιΊΔζΈ╢ΑΊΕ░ Ά│ιΉΙεΈΠΕ ╬▒-Si3N4 Έ╢ΕΈπΡΉζα ΉπΒΉιΣ ΉΗΝΆ▓░, ╬▓-Si3N4Ήζα ΉΗΝΆ▓░ ΉιΒΉγσΆ╣ΝΉπΑ Ά░Β Έ░σΈ▓ΧΉζΑ ΉΗΝΉΛνΉΩΡΉΕε ΉΓ░ΉΗΝ Έ╢ΙΉΙεΈυ╝ ΈΠΕΉηΖΉζΕ ΉνΕΉζ┤Ά│ι Ά│ιΈ░ΑΈΠΕ Έ░Π ΉιΑΈ░ΑΈΠΕΈξ╝ ΈΜυΉΕ▒ΊΧαΈΛΦ Ά▓ΔΉζΕ ΈςσΊΣεΈκε ΊΧσΈΜΙΈΜν. ΉιΧΈ░ΑΊΧε Ά│╡ΉιΧΆ┤ΑΈουΈξ╝ ΊΗ╡ΊΧ┤ ΉΗΝΉηυΉζα Έ╢ΙΈθΚΊαΕΊβσΉζΕ ΊΝΝΉΧΖΊΧσΈΜΙΈΜν.

ΊΨξΊδΕ ΉΩ░Ά╡υΉΩΡΉΕεΈΛΦ Έ│┤ΈΜν ΊγρΉερΉιΒΉζ╕ ΉπΙΊβΦΆ╖εΉΗΝ ΉιεΉκ░ Ά│╡ΉιΧΉζΕ ΊΔΡΉΔΚΊΧαΆ│ι ΈΜνΉΨΣΊΧε Ά▓░ΉιΧ Ά╡υΉκ░ΉβΑ Έψ╕ΉΕ╕Ά╡υΉκ░Ά░Α ΉπΙΊβΦΆ╖εΉΗΝΉζα ΉΩ┤ΉιΕΈΠΕΈΠΕΉΩΡ ΉαΒΊΨξΉζΕ Έψ╕Ή╣αΈΛΦ ΈσΦΉ╗νΈΜΙΉοαΉζΕ ΈΞΦ Ά╣ΛΉζ┤ Ήζ┤ΊΧ┤ΊΧαΈΛΦ ΈΞ░ ΉνΣΉιΡΉζΕ ΈΣα Ά▓ΔΉηΖΈΜΙΈΜν. Ήζ┤ΈθυΊΧε ΈΖ╕ΈιξΉζΕ ΊΗ╡ΊΧ┤ Ήγ░ΈουΈΛΦ ΉΩ┤ ΉιΕΈΠΕΉΕ▒ΉζΑ ΈΗΤΉζ┤Ά│ι ΉΩ┤ ΉιΑΊΧφΉζΑ ΈΓχΉζΑ ΉπΙΊβΦΆ╖εΉΗΝ Ά╕░ΊΝΡ ΉΗΝΉηυΈξ╝ Ά░εΈ░εΊΧαΉΩυ ΉιΕΉηΡ ΊΝρΊΓνΉπΧ, ΊΧφΆ│╡Ήγ░Ήμ╝, ΉΩΡΈΕΙΉπΑ Έ│ΑΊβα Έ░Π Ά╕░ΊΔΑ Έ╢ΕΉΧ╝ΉΩΡΉΕε Ά│ιΉΕ▒ΈΛξ ΉΩ┤ Ά┤ΑΈουΈξ╝ Ά░ΧΈιξΊΧαΆ▓Ν ΉπΑΉδΡΊΧι Ά▓ΔΉε╝Έκε Ά╕░ΈΝΑΈΡσΈΜΙΈΜν.