žßÄŽä•ž†ēŽ≥īŪôĒ žčúŽĆÄžóź ž†ĎžĖīŽď§Ž©īžĄú ŽįėŽŹĄž≤ī žÜƞ쟎äĒ ŽĻ†Ž•īÍ≤Ć žöįŽ¶¨ žā∂žĚĄ ž†źŽ†ĻŪĖąžäĶŽčąŽč§. ÍįÄÍ≥ĶŽ¨ľžóźžĄú ŽįúžÉĚŪēėŽäĒ žóīžĚÄ ŽįėŽŹĄž≤ī žÜĆžěźžĚė Í≥†žě•žĚĄ žĚľžúľŪā§ŽäĒ ž£ľžöĒ žöĒžĚłžĚīŽĮÄŽ°ú, žÜĆžěź Í≥†žě•žúľŽ°ú žĚłŪēú ŽßéžĚÄ Ž¨łž†úŽ•ľ Žį©žßÄŪēėÍ≥† žě•Íłįž†ĀžúľŽ°ú Ūö®Í≥ľž†ĀžĚīÍ≥† žēąž†ĄŪēú žěĎŽŹôžĚĄ Ž≥īžě•ŪēėÍłį žúĄŪēīžĄúŽäĒ Ūö®žú®ž†ĀžĚł Žį©žóī žě•žĻėÍįÄ ŪēĄžöĒŪē©ŽčąŽč§. žčúžä§ŪÖú.

ŪėĄžě¨ žóÖÍ≥ĄžĚė 'Žį©žóī' žěĎžóÖžóź žěąžĖī žč†ž†ĄŽ†• žĄłŽĚľŽĮĻ ÍłįŪĆźžĚė ÍĶźž≤īŽäĒ Žß§žöį ž§ĎžöĒŪēú Ž∂ÄŽ∂Ąžě֎蹎č§. žöįžąėŪēú ŽāīžóīžĄĪ, ŽāīžčĚžĄĪ, ŽÜížĚÄ žóīž†ĄŽŹĄžú®, ŽÜížĚÄ ÍłįÍ≥Ąž†Ā ÍįēŽŹĄ, žĻ©Í≥ľ žĚľžĻėŪēėŽäĒ žóīŪĆĹžįĹ Í≥Ąžąė ŽįŹ ŪäĻžĄĪžĚī žČĹÍ≤Ć ž†ÄŪēėŽźėžßÄ žēäŽäĒ žĄłŽĚľŽĮĻ ÍłįŪĆźžĚÄ ÍłąžÜć, ŪĒĆŽĚľžä§ŪčĪ ŽįŹ ÍłįŪÉÄ žě¨Ž£ĆŽ≥īŽč§ žú†Ž¶¨ŪēėŽ©į Í≥†žóī ŽįŹ ž†úŪíąžóź ž†ĀŪē©Ūē©ŽčąŽč§. ÍįÄŪėĻŪēú žēľžôł ŪôėÍ≤ĹžúľŽ°ú žĚłŪēī ŽĆÄž§ĎžóźÍ≤Ć ž†źž†ź ŽćĒ ŽĄźŽ¶¨ ŽįõžēĄŽď§žó¨žßÄÍ≥† žěąžäĶŽčąŽč§.

žĄłŽĚľŽĮĻ ÍłįŪĆźžĚÄ ŽįėŽŹĄž≤ī žßĎž†Ā ŪöĆŽ°úžóźžĄú Žč§žĚĆÍ≥ľ ÍįôžĚÄ žó≠Ūē†žĚĄ Ūē©ŽčąŽč§: žĻ© ŽįŹ ž†Ąžěź Ž∂ÄŪíąžóź ŽĆÄŪēú ÍłįÍ≥Ąž†Ā žßÄžõź ŽįŹ ŪôėÍ≤Ĺ Ž≥īŪėł ž†úÍ≥Ķ; Í≥ľŽŹĄŪēú ÍĶ≠Ž∂Ä žė®ŽŹĄŽ•ľ Žį©žßÄŪēėÍłį žúĄŪēī Žį©žóī žĪĄŽĄźžĚĄ ž†úÍ≥ĶŪēėžó¨ žě•žĻė žč†ŽĘįžĄĪžĚĄ ŪĖ•žÉĀžčúŪāĶŽčąŽč§. ŪėĄžě¨ žĚīŽü¨Ūēú žöĒÍĶ¨žā¨Ūē≠žĚĄ ž∂©ž°ĪŪē† žąė žěąŽäĒ žĄłŽĚľŽĮĻ ÍłįŪĆź žě¨Ž£ĆŽ°úŽäĒ ž£ľŽ°ú žēĆŽ£®ŽĮłŽāė, žßąŪôĒžēĆŽ£®ŽĮłŽäĄ, žāįŪôĒŽ≤†Ž¶īŽ•®, žßąŪôĒÍ∑úžÜĆ ŽďĪžĚī žěąŽč§.

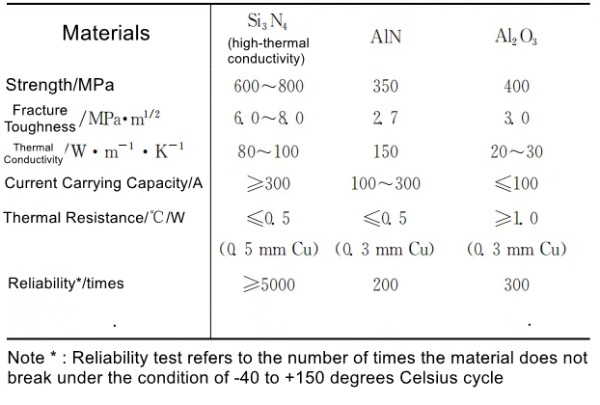

Í∑łž§Ď žßąŪôĒ Í∑úžÜĆ žĄłŽĚľŽĮĻžĚė žě•ž†źžĚÄ Í≥†ÍįēŽŹĄ, Í≥†Í≤ĹŽŹĄ, Í≥† ž†ÄŪē≠Ž•†, žöįžąėŪēú žóīž∂©Í≤© ž†ÄŪē≠, ŽāģžĚÄ žú†ž†Ą žÜźžč§ ŽįŹ ŽāģžĚÄ ŪĆĹžįĹ Í≥Ąžąė ŽďĪ Ž™®Žď† žł°Ž©īžóźžĄú žöįžąėŪēú žĘÖŪē© žĄĪŽä•žĚĄ ÍįĖž∂ė ŪäĻžąė žĄłŽĚľŽĮĻžĚīŽĚľŽäĒ Í≤Éžě֎蹎č§. žĄĪŽä•žĚī ŽćĒžöĪ Í∑†ŪėēžĚĄ žĚīŽ£®Ž©į ÍĶ¨ž°įžö© žĄłŽĚľŽĮĻ žě¨Ž£Ć ž§Ď žĶúÍ≥†žĚė žĘÖŪē© žĄĪŽä•žĚĄ ŽįúŪúėŪē©ŽčąŽč§. Í∑łŽ¶¨Í≥† Í≥†žÜćž≤†ŽŹĄ, ž†ĄÍłį žěźŽŹôžį® ŽįŹ ÍłįŪÉÄ Ž∂ĄžēľžĚė ž†ĄŽ†• ž†Ąžěź žě•žĻėŽäĒ ž∂©ŽŹĆ, žßĄŽŹô ŽįŹ ÍłįŪÉÄ Ž≥Ķžě°Ūēú ÍłįÍ≥Ąž†Ā ŪôėÍ≤Ĺžóź žßĀŽ©īŪēėŽäĒ Í≤ĹžöįÍįÄ ŽßéžúľŽĮÄŽ°ú žßąŪôĒ Í∑úžÜĆ žĄłŽĚľŽĮĻžĚė žöįžąėŪēú ÍłįÍ≥Ąž†Ā ŪäĻžĄĪžúľŽ°ú žĚłŪēī žúĄ Ž∂ĄžēľžóźžĄú ÍįēŽ†•Ūēú Í≤ĹžüĀŽ†•žĚĄ ÍįĖÍ≤Ć Žź©ŽčąŽč§.

žóīž†Ā ŪäĻžĄĪžóź ÍīÄŪēīžĄúŽäĒ LightfootÍ≥ľ HaggertyÍįÄ Si3N4 ÍĶ¨ž°įŽ•ľ ÍłįŽįėžúľŽ°ú Ūēú žßąŪôĒÍ∑úžÜĆžĚė žĚīŽ°†ž†Ā žóīž†ĄŽŹĄŽŹĄÍįÄ 200~300W/(m¬∑K) žā¨žĚīŽĚľÍ≥† ž†úžēąŪĖąÍłį ŽēĆŽ¨łžóź žßąŪôĒÍ∑úžÜĆÍįÄ žóīžóź ŽĆÄŪēú žě†žě¨Ž†•žĚī ŪĀ¨Žč§Í≥† Ž≥īŽäĒ Í≤ÉžĚī ŪÉÄŽčĻŪē©ŽčąŽč§. žÜĆžāį. Í∑łŽü¨Žāė žĚīžÉĀžĚÄ ž∂©ŽßĆŪēėÍ≥† ŪėĄžč§žĚÄ Í≥®Íįź, žßąŪôĒÍ∑úžÜĆÍįÄ Žč§Ž•ł žĄłŽĚľŽĮĻ žě¨Ž£Ćžóź ŽĻĄŪēī žßĄžěÖ Ž¨łŪĄĪžĚī ŽÜíÍ≥† Íłįžą†ž†Ā ŽāúžĚīŽŹĄÍįÄ ŪĀī ŽŅźŽßĆ žēĄŽčąŽĚľ ÍįÄÍ≥Ķ ŽĻĄžö©ŽŹĄ ŽÜíÍłį ŽēĆŽ¨łžóź ŪėĄžě¨ žÉĀžö©ŪôĒŽźėŽäĒ žč§Ž¶¨žĹėžĚÄ žßąŪôĒŽ¨ľ ÍłįŪĆź žóīž†ĄŽŹĄŽŹĄŽäĒ ÍłįŽ≥łž†ĀžúľŽ°ú 85-95W/m¬∑K žā¨žĚīžĚīŽ©į, ŽćĒ ŽÜížĚÄ žóīž†ĄŽŹĄŽŹĄ ÍłįŪĆź( 150W/m¬∑K)žĚÄ žēĄžßĀ žč§Ūóėžč§ Žč®Í≥Ąžóź žěąžäĶŽčąŽč§.

žöĒžēĹŪēėžěźŽ©ī, žßÄŽä•Ūėē ž†ēŽ≥īŪôĒ žčúŽĆÄžĚė žč¨žłĶž†ĀžĚł Žįúž†ĄÍ≥ľ Ūē®ÍĽė ŽįėŽŹĄž≤ī žě•žĻėžĚė ÍīĎŽ≤ĒžúĄŪēú ž†Āžö©žúľŽ°ú žĚłŪēī Žį©žóī Íłįžą†žóź ŽĆÄŪēú žöĒÍĶ¨ žā¨Ūē≠žĚī ŽćĒžöĪ ŽÜížēĄž°ĆžäĶŽčąŽč§. žöįžąėŪēú ÍłįÍ≥Ąž†Ā žßÄžßÄŽ†•, ŪôėÍ≤Ĺ Ž≥īŪėł, Žį©žóī žĄĪŽä• ŽįŹ žĘÖŪē©ž†ĀžĚł žĄĪŽä•žĚĄ ÍįĖž∂ė žßąŪôĒ Í∑úžÜĆ žĄłŽĚľŽĮĻžĚÄ ŽįėŽŹĄž≤ī žě•žĻė Ž∂Ąžēľ, ŪäĻŪěą Í≥†žÜćž≤†ŽŹĄ ŽįŹ ž†ĄÍłį žěźŽŹôžį®žôÄ ÍįôžĚÄ Ž≥Ķžě°Ūēú ÍłįÍ≥Ą ŪôėÍ≤Ş󟞥ú ŪĀį žě†žě¨Ž†•Í≥ľ Í≤ĹžüĀŽ†•žĚĄ Ž≥īžó¨ ž£ľŽ©į Í∑ł žě•ž†źžĚÄ Žč§žĚĆÍ≥ľ ÍįôžäĶŽčąŽč§. ŽćĒ ž§ĎžöĒŪē©ŽčąŽč§. Í∑łŽü¨Žāė žßąŪôĒÍ∑úžÜĆ žĄłŽĚľŽĮĻžä§žĚė žÉĀžö©ŪôĒŽäĒ žąúž°įŽ°úžöī ÍłłžĚī žēĄŽčąŽ©į, Íłįžą†ž†Ā žĖīŽ†§žõÄÍ≥ľ ŽÜížĚÄ ÍįÄÍ≥Ķ ŽĻĄžö©žúľŽ°ú žĚłŪēī ŽĆÄÍ∑úŽ™® ž†Āžö©žóź ÍĪłŽ¶ľŽŹĆžĚī ŽźėÍ≥† žěąŽč§. Í∑łŽüľžóźŽŹĄ Ž∂ąÍĶ¨ŪēėÍ≥†, žóįÍĶ¨žěźŽď§žĚÄ ŽĮłŽěėžóź ŽćĒ ŽÜížĚÄ žĄĪŽä•žĚė Žį©žóī žÜĒŽ£®žÖėžĚĄ Žč¨žĄĪŪēėÍłį žúĄŪēī Íłįžą†ž†Ā žĖīŽ†§žõĞ̥ Í∑ĻŽ≥ĶŪēėÍ≥† žßąŪôĒÍ∑úžÜĆ žĄłŽĚľŽĮĻžĚė žóīž†ĄŽŹĄŽŹĄŽ•ľ ŪĖ•žÉĀžčúŪā§Íłį žúĄŪēī ŽĀäžěĄžóÜŽäĒ ŽÖłŽ†•žĚĄ ÍłįžöłžĚīÍ≥† žěąžäĶŽčąŽč§. žöįŽ¶¨ŽäĒ žßÄžÜ枆ĀžĚł Íłįžą† Žįúž†ĄÍ≥ľ ž†źžßĄž†ĀžĚł ŽĻĄžö© ž†ąÍįźžĚĄ ŪÜĶŪēī žßąŪôĒ Í∑úžÜĆ žĄłŽĚľŽĮĻžĚī ŽįėŽŹĄž≤ī žě•žĻė Žį©žóī Ž∂ĄžēľžóźžĄú Ūôēžč§Ūěą ŽĻõžĚĄ ŽįúŪēėÍ≥† žßÄŽä•Ūėē ž†ēŽ≥ī žčúŽĆÄžĚė Žįúž†Ąžóź ž§ĎžöĒŪēú ŪěėžĚĄ Íłįžó¨Ūē† Í≤ÉžĚīŽĚľÍ≥† ŽĮŅžĚĄ žĚīžú†ÍįÄ žěąžäĶŽčąŽč§.