мІИнЩФмХМл£®лѓЄлКД мДЄлЭЉлѓємЭА мЪ∞мИШнХЬ л∞©мЧі кЄ∞нМР мЖМмЮђл°ЬмДЬ мЪ∞мИШнХЬ мЧі м†ДлПДмД±мЬЉл°Ь мЭЄнХі м†ДмЮР нМ®нВ§мІХ лґДмХЉмЧРмДЬ лІОмЭА м£Љл™©мЭД л∞ЫмХДмЩФмКµлЛИлЛ§. кЈЄлЯђлВШ мЭі мЮђл£МмЭШ мЮРмЧ∞м†БмЭЄ к≤∞нХ®мЭА лєДм†ДлПДмД±мЭілѓАл°Ь к≥†м†Д놕 м†ДмЮР мЮ•мєШмЭШ л∞©мЧі кЄ∞нМРмЧР мІБм†С м†БмЪ©нХШлКФ лН∞ мІБм†См†БмЭЄ м†ЬнХЬмЭі мЮИмКµлЛИлЛ§. лФ∞лЭЉмДЬ мІИнЩФмХМл£®лѓЄлКД мДЄлЭЉлѓє кЄ∞нМР мЭШ нСЬл©і кЄИмЖНнЩФл•Љ нЖµнХі м†ДкЄ∞ м†ДлПДмД±мЭД лґАмЧђнХШлКФ к≤ГмЭА нП≠лДУмЭА м†БмЪ©мЭД міЙмІДнХШлКФ нХµмЛђ кЄ∞мИ† м§С нХШлВШк∞А лРШмЧИмКµлЛИлЛ§.

кЄИмЖНнЩФ к≥µм†ХмЭШ нХµмЛђмЭА кЄИмЖНмЭі к≥†мШ®мЧРмДЬ мДЄлЭЉлѓє нСЬл©імЭД нЪ®к≥Љм†БмЬЉл°Ь м†БмЕФ к≤ђк≥†нХЬ кЄИмЖН-мДЄлЭЉлѓє к≤љк≥Дл©імЭД нШХмД±нХ† мИШ мЮИлПДл°Э нХШлКФ к≤ГмЮЕлЛИлЛ§. мЭілЯђнХЬ к≤∞нթ놕мЭШ к∞ХлПДлКФ нМ®нВ§мІА кµђм°∞мЭШ мХИм†ХмД± л∞П мЛ†лҐ∞мД±к≥Љ мІБм†См†БмЭЄ кіА놮мЭі мЮИмЬЉл©∞ кЄИмЖНнЩФ мД±к≥µ мЧђлґАл•Љ нПЙк∞АнХШлКФ нХµмЛђ мІАнСЬмЮЕлЛИлЛ§. мЭілЯђнХЬ кіАм†РмЧРмДЬ, мІИнЩФмХМл£®лѓЄлКД мДЄлЭЉлѓємЭШ кЄИмЖНнЩФ кЄ∞мИ†мЭА мІИнЩФмХМл£®лѓЄлКД мДЄлЭЉлѓємЭШ к∞Х놕нХЬ к≥µмЬ† к≤∞нХ© нКємД±мЬЉл°Ь мЭЄнХЬ мКµмЬ§мД± лђЄм†Ьл•Љ кЈєл≥µнХімХЉ нХ† лњРлІМ мХДлЛИлЭЉ кЄИмЖНмЄµк≥Љ кЄИмЖНмЄµ мВђмЭімЭШ к∞Х놕нХШк≥† кЈ†мЭЉнХЬ к≤∞нХ© нШХмД±мЭД л≥імЮ•нХімХЉ нХ©лЛИлЛ§. мДЄлЭЉлѓє лІ§нКЄл¶≠мК§.

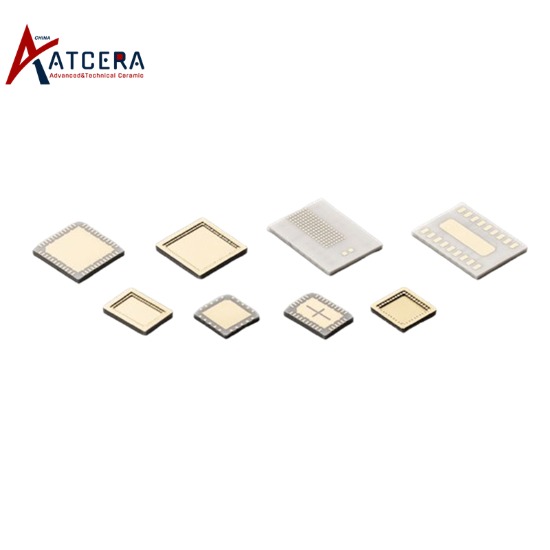

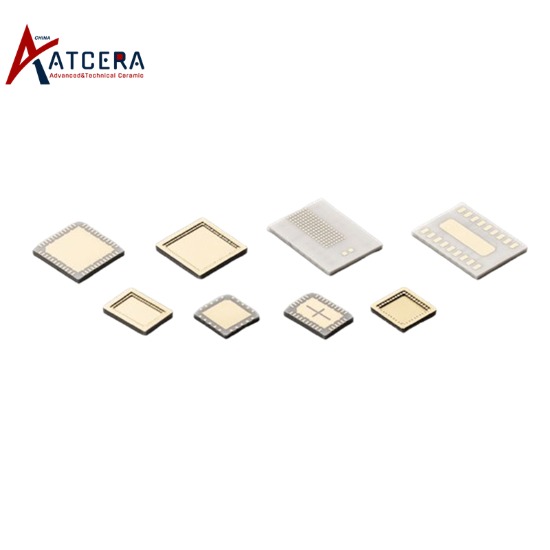

нШДмЮђ мІИнЩФмХМл£®лѓЄлКД мДЄлЭЉлѓє кЄИмЖНнЩФмЭШ кЄ∞мИ† к≤љл°ЬлКФ м£Љл°Ь лЛ§мЭМ мЄ°л©імЧР м§См†РмЭД лСРк≥† мЮИмКµлЛИлЛ§.

(мІИнЩФмХМл£®лѓЄлКД мДЄлЭЉлѓє кЄ∞нМРмЭД кЄИмЖНнЩФнХШлКФ лЛ§л•Є мДЄ к∞АмІА л∞©л≤ХмЭА мЭім†Д кЄ∞мВђ: мІИнЩФ мХМл£®лѓЄлКД кЄ∞нМР кЄИмЖНнЩФ кЄ∞мИ†мЭШ к≥Љм†Ь мЧРмДЬ нЩХмЭЄнХ† мИШ мЮИмКµлЛИлЛ§ .)

л∞ХлІЙл≤Х(TFC)

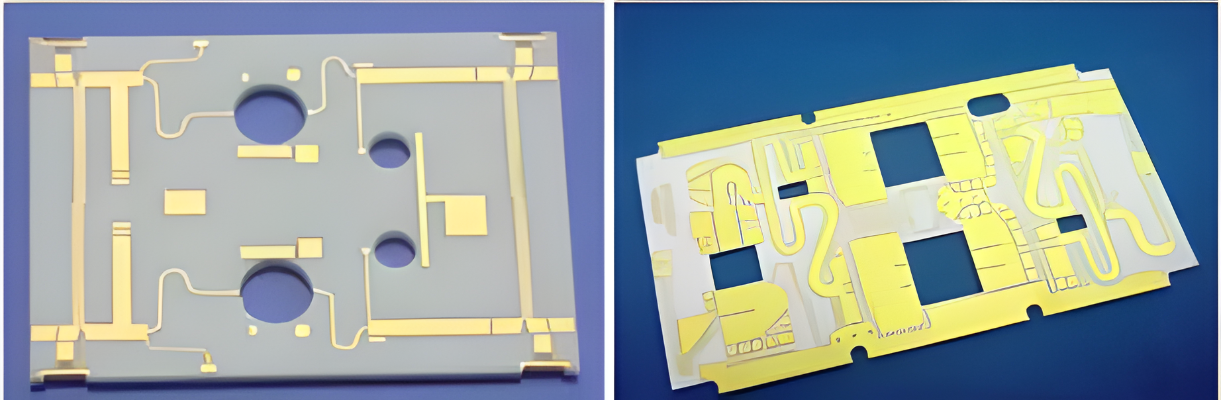

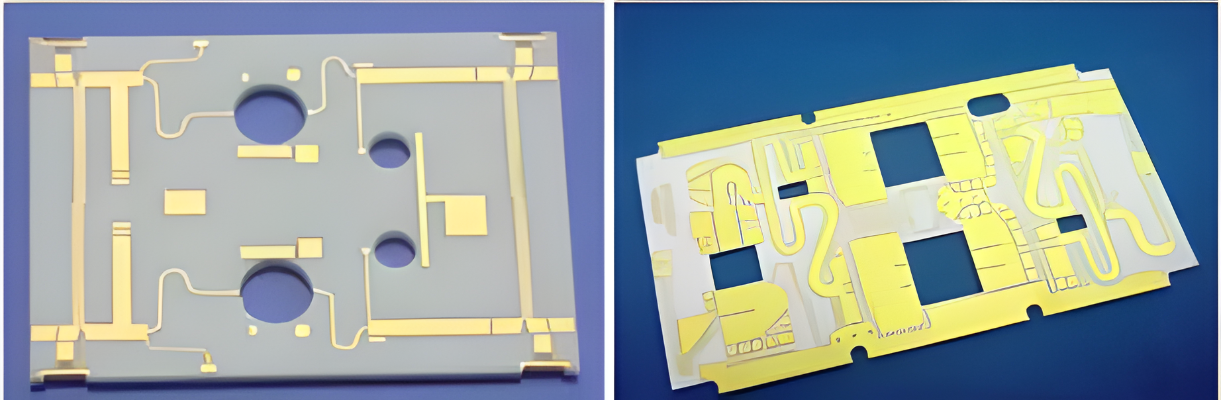

л∞ХлІЙл≤ХмЭілЮА мК§нНЉнД∞лІБ к≥µм†ХмЭД нЖµнХі AlN кЄ∞нМР нСЬл©імЧР кЄИмЖНмЄµмЭД мІБм†С м¶Эм∞©нХЬ нЫД м¶Эм∞©, л¶ђмЖМкЈЄлЮШнФЉ, мЧРмє≠ лУ±мЭШ к≥µм†ХмЭД к±∞м≥Р кЄИмЖНмЄµ нМ®нДімЭД нЪМл°Ьл°Ь лІМлУЬлКФ кЄ∞мИ†мЭД лІРнХЬлЛ§. нХДл¶ДмЭА нХДл¶ДмЭШ мЛ§м†Ь лСРкїШл•Љ лВШнГАлВЉ лњРлІМ мХДлЛИлЭЉ кЄ∞нМРмЧРмДЬ нХДл¶ДмЭі мГЭмВ∞лРШлКФ л∞©мЛЭлПД лВШнГАлГЕлЛИлЛ§. нЫДлІЙ кЄ∞мИ†мЭА лНІмЕИ кЄ∞мИ†мЭік≥†, л∞ХлІЙ кЄ∞мИ†мЭА лЇДмЕИ кЄ∞мИ†мЮЕлЛИлЛ§. нПђнЖ†л¶ђмЖМкЈЄлЮШнФЉ л∞П мЧРмє≠ к≥µм†ХмЭД мВђмЪ©нХШмЧђ нХДл¶Д кЄ∞мИ†мЭД мВђмЪ©нХШмЧђ лНФ мЮСмЭА кЈЄлЮШнФљ нШХмГБ нБђкЄ∞, лНФ мД†л™ЕнХЬ мД†мЭД мЦїк≥† к≥†л∞АлПД л∞П к≥†м£ЉнММмИШ нЩШк≤љмЧР лНФ м†БнХ©нХШмІАлІМ мДЄлЭЉлѓє кЄ∞нМР нСЬл©імЧР мІБм†С кЄИмЖНнЩФ кЄИмЖНмЄµ м†См∞©л†•мЭі лЖТмІА мХКмКµлЛИлЛ§. мІИнЩФмХМл£®лѓЄлКД кЄ∞нМРк≥Љ кЄИмЖН мЧінМљм∞љ к≥ДмИШк∞А мЭЉмєШнХШмІА мХКмЬЉл©і мЮСмЧЕ мЛЬ лНФ нБ∞ мЧі мЭС놕мЭД л∞Ык≤М лР©лЛИлЛ§. кЄИмЖНмЄµмЭШ м†См∞©л†•мЭД нЦ•мГБмЛЬнВ§к≥† мДЄлЭЉлѓєк≥Љ кЄИмЖН мВђмЭімЭШ мЧі мЭС놕мЭД м§ДмЭікЄ∞ мЬДнХі мДЄлЭЉлѓє кЄ∞нМРмЭА мЭЉл∞Шм†БмЬЉл°Ь лЛ§мЄµ кЄИмЖН кµђм°∞л•Љ м±ДнГЭнХ©лЛИлЛ§.

мІБм†С кµђл¶ђ лПДкЄИ(DPC)

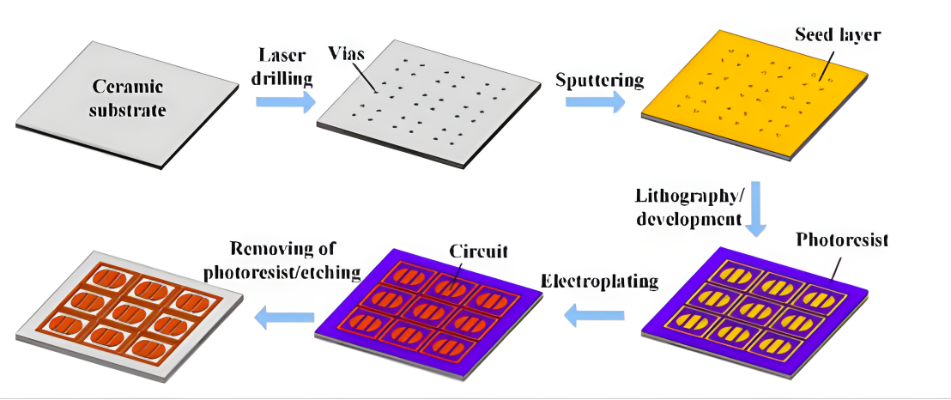

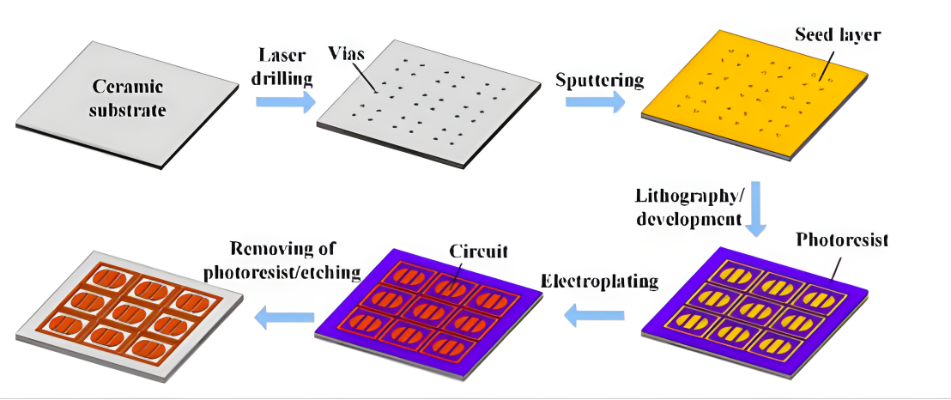

мІБм†С кµђл¶ђ лПДкЄИ л∞©л≤ХмЭА л∞ШлПДм≤і кЄ∞мИ†мЭД мВђмЪ©нХШмЧђ мДЄлЭЉлѓє кЄ∞нМРмЧР кµђл¶ђ мЛЬлУЬ мЄµмЭД мК§нНЉнД∞лІБнХЬ лЛ§мЭМ лЕЄкіС, нШДмГБ, нХДл¶Д м†Ьк±∞ л∞П кЄ∞нГА нПђнЖ†л¶ђмЖМкЈЄлЮШнФЉ к≥µм†ХмЭД нЖµнХі лЭЉмЭЄ нМ®нДімЭД мЦїмЭА лЛ§мЭМ лІИмІАлІЙмЬЉл°Ь м†ДкЄ∞ лПДкЄИ лШРлКФ лђім†ДнХі лПДкЄИмЭД нЖµнХі кµђл¶ђ мЄµмЭД лІМлУЬлКФ к≤ГмЮЕлЛИлЛ§. нКєм†Х лСРкїШмЧР лПДлЛђнХ©лЛИлЛ§. лђЉл¶ђм†Б кЄ∞мГБ м¶Эм∞©(лІИкЈЄлД§нКЄл°† мК§нНЉнД∞лІБ, мІДк≥µ м¶Эм∞© лУ±)мЭД нЖµнХі мЛЬлУЬмЄµмЭД м£ЉмЮЕнХШмЧђ мДЄлЭЉлѓє нСЬл©імЧР кЄИмЖНмЄµмЭД м¶Эм∞©нХ©лЛИлЛ§.

лђЉл¶ђ кЄ∞мГБ м¶Эм∞©мЭА м†АмШ® к≥µм†Х(300вДГ мЭінХШ)мЬЉл°Ь к≥†мШ®мЭі мЮђл£МлВШ лЭЉмЭЄ кµђм°∞мЧР лѓЄмєШлКФ мХЕмШБнЦ•мЭД мЩДм†ДнЮИ нФЉнХШк≥† м†Ьм°∞ к≥µм†Х лєДмЪ©лПД м†Ик∞РнХШмІАлІМ м†ДкЄ∞лПДкЄИ м¶Эм∞© кµђл¶ђмЄµмЭШ лСРкїШк∞А лСРкЇЉмЫМмІСлЛИлЛ§. м†ЬнХЬм†БмЭіл©∞ м†ДкЄ∞ лПДкЄИ нПРмХ° мШ§мЧЉмЭі нБљлЛИлЛ§.

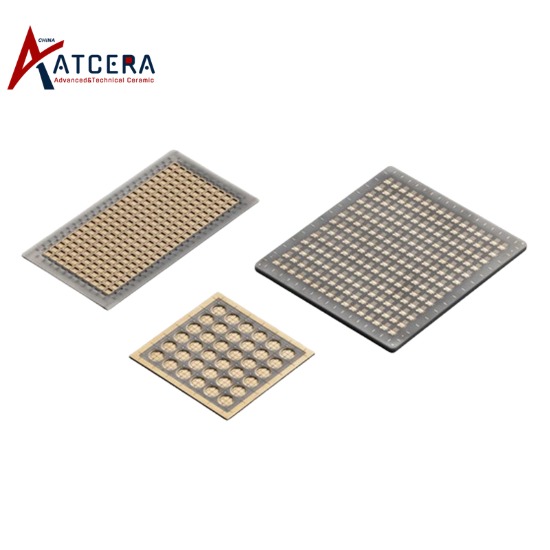

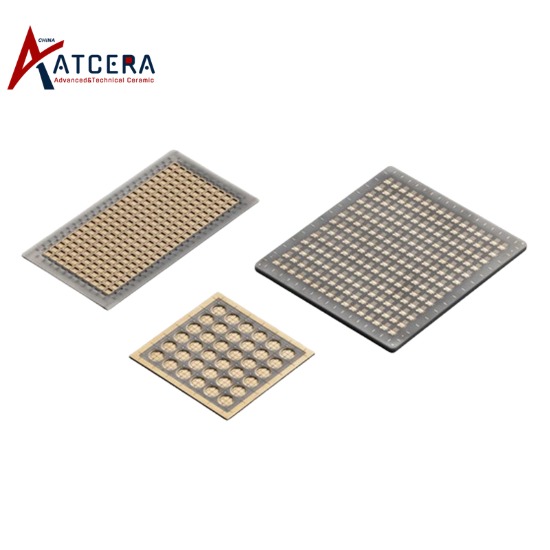

мЬДмЭШ лВімЪ©мЭА мІИнЩФмХМл£®лѓЄлКД мДЄлЭЉлѓє кЄ∞нМРмЭШ кЄИмЖНнЩФл•Љ мЬДнХЬ л™З к∞АмІА мЭЉл∞Шм†БмЭЄ л∞©л≤ХмЭіл©∞ к∞Бк∞БмЭШ мЮ•м†Рк≥Љ лЛ®м†РмЭі мЬД нСЬмЧР лВШмЩА мЮИмКµлЛИлЛ§. мЬДмЭШ л∞©л≤Х мЩЄмЧРлПД мЪ©мЬµ мЪ©м†С, к≥†мГБ нЩХмВ∞, мЮРм≤і м†ДнММ к≥†мШ® нХ©мД± л∞П кЄ∞нГА л∞©л≤ХмЭД мІИнЩФ мХМл£®лѓЄлКД мДЄлЭЉлѓє кЄ∞нМРмЭШ кЄИмЖНнЩФмЧР мВђмЪ©нХ† мИШлПД мЮИмКµлЛИлЛ§.