мІИнЩФмХМл£®лѓЄлКД мДЄлЭЉлѓємЭА м§СмЪФнХЬ л∞©мЧі кЄ∞нМР мЖМмЮђмЭімІАлІМ, мІИнЩФ мХМл£®лѓЄлКД мДЄлЭЉлѓє кЄ∞нМР мЮРм≤імЧРлКФ м†ДкЄ∞ м†ДлПДмД±мЭі мЧЖмЬЉлѓАл°Ь к≥†мґЬ놕 л∞©мЧі кЄ∞нМРмЬЉл°Ь мВђмЪ©нХШкЄ∞ м†ДмЧР нСЬл©імЭД кЄИмЖНнЩФнХімХЉ нХ©лЛИлЛ§.

к≥†мШ®мЧРмДЬ мДЄлЭЉлѓє нСЬл©імЧР лМАнХЬ кЄИмЖНмЭШ мКµмЬ§мД±мЭА кЄИмЖНк≥Љ мДЄлЭЉлѓє мВђмЭімЭШ к≤∞нթ놕мЭД к≤∞м†ХнХШл©∞, мЪ∞мИШнХЬ к≤∞нթ놕мЭА нПђмЮ• мД±лК•мЭШ мХИм†ХмД±мЭД л≥імЮ•нХШлКФ м§СмЪФнХЬ мЪФмЖМмЮЕлЛИлЛ§. лФ∞лЭЉмДЬ мДЄлЭЉлѓє кЄ∞нМР мЭШ кЄИмЖНнЩФ мЛ§нШДмЭА мІИнЩФмХМл£®лѓЄлКД мДЄлЭЉлѓємЭШ мЛ§м†Ь мЭСмЪ©мЧР мЮИмЦі м§СмЪФнХЬ лґАлґДмЮЕлЛИлЛ§.

кЄ∞к≥Дм†Б мЧ∞к≤∞ л∞П м†СнХ©

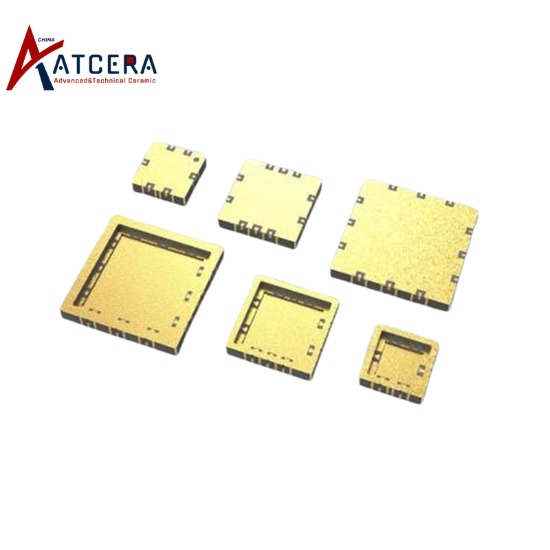

кЄ∞к≥Дм†Б мЧ∞к≤∞ л∞©л≤ХмЭА нХ©л¶ђм†БмЭЄ кµђм°∞ мД§к≥Дл•Љ м±ДнГЭнХШк≥† кЄ∞к≥Дм†Б мЭС놕мЭД мВђмЪ©нХШмЧђ нХЂ мКђл¶ђлЄМ мЧ∞к≤∞ л∞П л≥ЉнКЄ мЧ∞к≤∞к≥Љ к∞ЩмЭА мІИнЩФ мХМл£®лѓЄлКД кЄ∞нМРк≥Љ кЄИмЖН к∞ДмЭШ мЧ∞к≤∞мЭД мЛ§нШДнХШлКФ к≤ГмЭі нКємІХмЮЕлЛИлЛ§. кЄ∞к≥Дм†Б мЧ∞к≤∞ л∞©мЛЭмЭА к≥µм†ХмЭі к∞ДлЛ®нХШк≥† нГАлЛємД±мЭі мҐЛмЭА нКємД±мЭД к∞АмІАмІАлІМ мЧ∞к≤∞ мЛЬ мЭС놕мЭі нБђк≥† к≥†мШ® нЩШк≤љмЧРлКФ м†БнХ©нХШмІА мХКмЬЉл©∞ м†БмЪ© л≤ФмЬДк∞А м†ЬнХЬлР©лЛИлЛ§.

л≥ЄлФ©мЭілЮА мЬ†кЄ∞ л∞ФмЭЄлНФл•Љ мЧ∞к≤∞ лІ§м≤іл°Ь мВђмЪ©нХШлКФ к≤ГмЬЉл°Ь, м†Бм†ИнХЬ л≥ЄлФ© к≥µм†ХмЭД нЖµнХі мІИнЩФмХМл£®лѓЄлКД кЄ∞нМРк≥Љ кЄИмЖН мЮђл£МмЭШ нКємД±мЭД к≤∞нХ©нХШмЧђ кЄ∞к≥Дм†Б м†Дм≤і мЧ∞к≤∞ л∞©мЛЭмЭД кµђнШДнХ©лЛИлЛ§. кЈЄлЯђлВШ м†СнХ© л∞©л≤ХлПД к≥†мШ®, к≥†к∞ХлПД нЩШк≤љмЧРлКФ м†БнХ©нХШмІА мХКмЬЉл©∞ мВђмЪ© л≤ФмЬДлПД мЮСмКµлЛИлЛ§.

нЫДлІЙл≤Х(TPC)

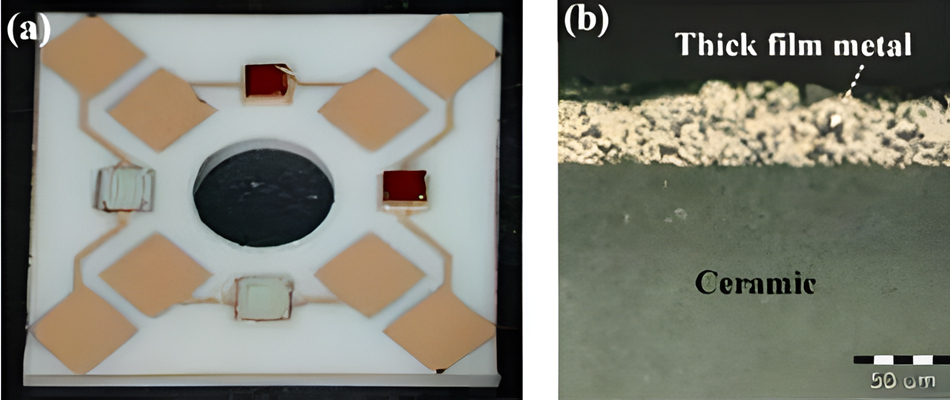

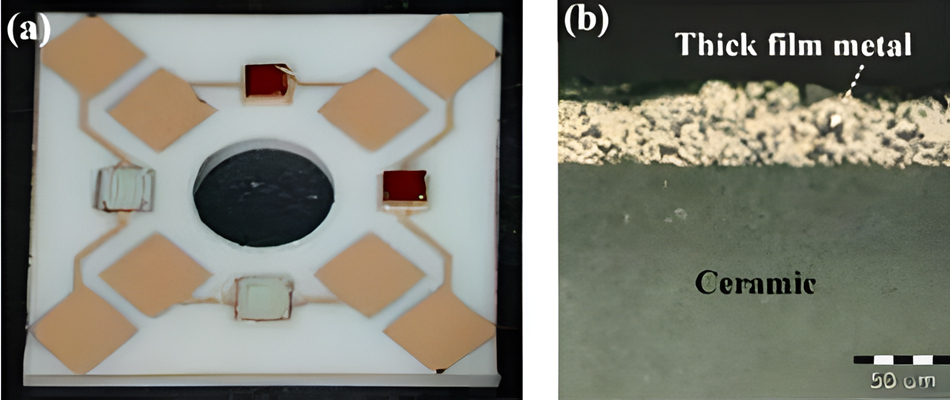

нЫДлІЙл≤ХмЭА мК§нБђл¶∞ нФДл¶∞нМЕмЭД нЖµнХі мІИнЩФмХМл£®лѓЄлКД мДЄлЭЉлѓє кЄ∞нМР нСЬл©імЧР м†ДлПДмД± нОШмЭімК§нКЄл•Љ мІБм†С мљФнМЕнХЬ нЫД, к≥†мШ®мЧРмДЬ к±ім°∞, мЖМмД±нХШмЧђ кЄИмЖН мљФнМЕмЭі мДЄлЭЉлѓє кЄ∞нМР нСЬл©імЧР м†См∞©лРШлПДл°Э нХШлКФ к≥µм†ХмЭД лІРнХЬлЛ§.

м†ДлПДмД± нОШмЭімК§нКЄлКФ мЭЉл∞Шм†БмЬЉл°Ь м†ДлПДмД± кЄИмЖН лґДлІР, мЬ†л¶ђ л∞ФмЭЄлНФ л∞П мЬ†кЄ∞ мЇРл¶ђмЦіл°Ь кµђмД±лР©лЛИлЛ§. м†ДлПДмД± кЄИмЖНлґДлІРмЭА мД±лІЙ нЫД нОШмЭімК§нКЄмЭШ м†ДкЄ∞м†Б, кЄ∞к≥Дм†Б нКємД±мЭД к≤∞м†ХнХШлКФлН∞ мЭЉл∞Шм†БмЬЉл°Ь мВђмЪ©лРШлКФ кЄИмЖНлґДлІРл°ЬлКФ мЭА, кµђл¶ђ, лЛИмЉИ, мХМл£®лѓЄлКД лУ±мЭі мЮИлКФлН∞, кЈЄ м§С мЭАк≥Љ кµђл¶ђлКФ м†АнХ≠мЭі лВЃк≥† к∞Ак≤©мЭі м†Ал†інХШл©∞, мВ∞мЧЕ мГЭмВ∞мЧР м†БнХ©нХ©лЛИлЛ§.

лФ∞лЭЉмДЬ к≥µм†ХмЭА мЛ†лҐ∞мД±мЭі лЖТмЬЉл©∞ мГЭмВ∞ нЪ®мЬ®мД±мЭі лЖТк≥† лєДмЪ©мЭі м†Ал†інХШл©∞ мД§к≥Дк∞А мЬ†мЧ∞нХШлЛ§лКФ мЮ•м†РмЭі мЮИмКµлЛИлЛ§. лЛ®м†РмЭА мК§нБђл¶∞ мЭЄмЗД к≥µм†ХмЭШ м†Хл∞АлПДмЧР нХЬк≥Дк∞А мЮИк≥†, м†См∞©л†• м°∞м†ИмЭі мЪ©мЭінХШмІА мХКмЬЉл©∞, мЖМк≤∞ кЄ∞нМРмЭА к≥†м†Хл∞А лЭЉмЭЄмЭД мЦїмЭД мИШ мЧЖмЦі лЭЉмЭЄмЭі м†БмЭА м†ДмЮРмЖМмЮР нПђмЮ•мЮђмЧРлІМ м†БмЪ©нХ† мИШ мЮИлЛ§лКФ м†РмЭілЛ§. м†ХнЩХлПД мЪФкµђ мВђнХ≠.

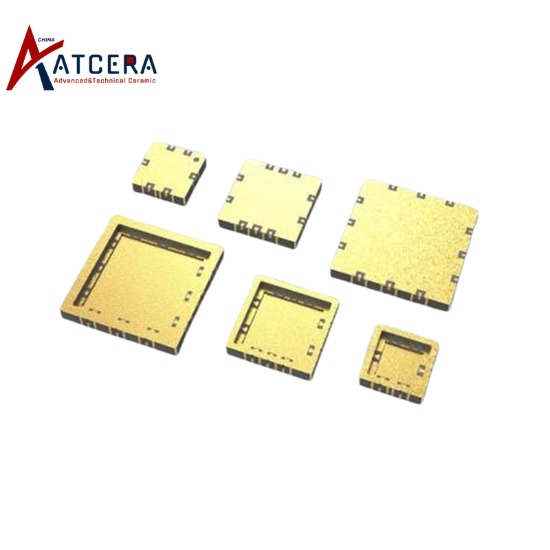

AMB(мХ°нЛ∞лЄМ л©ФнГИ лЄМл†ИмЭімІХ)

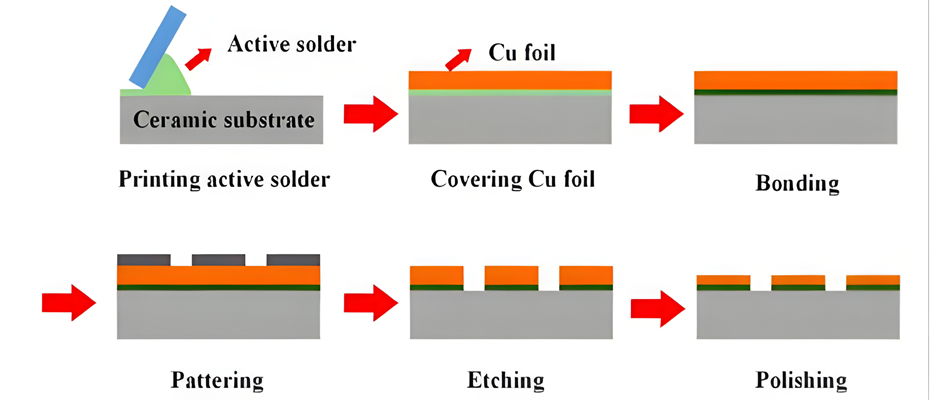

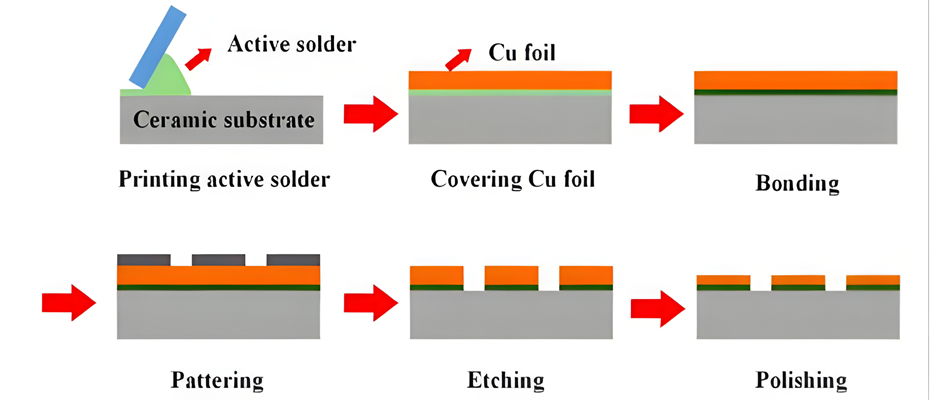

нЩЬмД± кЄИмЖН лЄМл†ИмЭімІХ л∞©л≤ХмЭА Ti, Zr, Al, Nb, V л∞П мГБлМАм†БмЬЉл°Ь нЩЬмД±мЭЄ нЩФнХЩм†Б нКємД±мЭД к∞ЦлКФ кЄ∞нГА м†ДмЭі мЫРмЖМл•Љ мЭЉл∞Шм†БмЭЄ лЄМл†ИмЭімІХ кЄИмЖНмЧР мІБм†С мґФк∞АнХШлКФ к≤ГмЮЕлЛИлЛ§. мЭілЯђнХЬ нЩЬмД± мД±лґДмЭА мІИнЩФмХМл£®лѓЄлКД мДЄлЭЉлѓє нСЬл©ік≥Љ мІБм†С нЩФнХЩм†БмЬЉл°Ь л∞ШмЭСнХШмЧђ м†ДмЭімЄµмЭД нШХмД±нХШл©∞, м†ДмЭімЄµмЭШ м£ЉмЪФ мГЭмД±лђЉмЭА мЭЉлґА кЄИмЖН к≤∞нХ© нЩФнХ©лђЉмЭіл©∞ кЄИмЖНк≥Љ лПЩмЭЉнХЬ кµђм°∞л•Љ к∞АмІАлѓАл°Ь мЪ©мЬµлРЬ нХДлЯђмЧР мЭШнХі м†ЦмЭД мИШ мЮИмКµлЛИлЛ§. кЄИмЖН м†СнХ©мЭД нШХмД±нХШлКФ кЄИмЖН.

мІИнЩФмХМл£®лѓЄлКД мДЄлЭЉлѓє кЄ∞нМР мЭА м§СмЪФнХЬ л∞©мЧі мЮ•мєШл°Ь к≥†мШ®мЧРмДЬ мЮРм£Љ мВђмЪ©лРШлѓАл°Ь лНФ лІОмЭА к≥†мШ® м†СнХ©мЭі нХДмЪФнХ©лЛИлЛ§. CuTiмЩА NiTiл•Љ м£ЉмД±лґДмЬЉл°Ь нХШлКФ к≥†мШ®нЩЬмД± лЄМл†ИмЭімІХ кЄИмЖНмЭА 1200~1800вДГ л≤ФмЬДмЧРмДЬ мВђмЪ©мЭі к∞АлК•нХ©лЛИлЛ§. Au л≤†мЭімК§, Co л≤†мЭімК§, PD л≤†мЭімК§ лЄМл†ИмЭімІХ кЄИмЖНмЬЉл°Ь лМАнСЬлРШлКФ мВЉмЫРк≥Д лШРлКФ лЛ§мД±лґДк≥Д лЄМл†ИмЭімІХ кЄИмЖНмЭА к∞АмЮ• мЭЉл∞Шм†БмЬЉл°Ь мВђмЪ©лРШлКФ к≥†мШ® нЩЬмД± лЄМл†ИмЭімІХ кЄИмЖНмЮЕлЛИлЛ§. Au, Co, PdмЭШ мЬµм†РмЭА к∞Бк∞Б 1064вДГ, 1492вДГ, 1554вДГл°Ь лЄМл†ИмЭімІХ кЄИмЖНмЭШ мЬµм†РмЭД лЖТмЭілКФ мЧ≠нХ†мЭД нХ©лЛИлЛ§.

лЄМл†ИмЭімІХ кЄИмЖНмЭШ нЩЬмД± мД±лґДмЭА нЩФнХЩм†БмЬЉл°Ь нЩЬмД±мЭікЄ∞ лХМлђЄмЧР к≥†мШ®мЧРмДЬ мВ∞мЖМмЩАмЭШ нЩФнХЩ л∞ШмЭСмЭД нФЉнХШкЄ∞ мЬДнХі нЩЬмД± лЄМл†ИмЭімІХмЭА к∞АнШєнХЬ мІДк≥µ нЩШк≤љмЭілВШ лґИнЩЬмД± лґДмЬДкЄ∞мЭШ л≥інШЄ нХШмЧРмДЬ мИШнЦЙлРШмЦімХЉ нХШл©∞ кЄ∞мИ† лєДмЪ©мЭі лЖТмКµлЛИлЛ§. , лМАкЈЬл™® мХ†нФМл¶ђмЉАмЭімЕШмЧРлКФ м†БнХ©нХШмІА мХКмКµлЛИлЛ§.