м„ёлқјлҜ№ нһҲн„°лҠ” мЈјлЎң м•ҢлЈЁлҜёлӮҳмҷҖ м§Ҳнҷ”к·ңмҶҢмқҳ л‘җ к°Җм§Җ мң нҳ•мңјлЎң кө¬л¶„лҗҳл©° лӢӨмқҢкіј к°ҷмқҖ нҠ№м„ұмқ„ к°–мҠөлӢҲлӢӨ.

1. мҶҢнҳ•нҷ”, кІҪлҹүнҷ”, м Ҳм „мқҙ к°ҖлҠҘн•©лӢҲлӢӨ. лҶ’мқҖ м „л Ҙл°ҖлҸ„мҷҖ лҶ’мқҖ м—ҙнҡЁмңЁмқ„ лҸҷмӢңм—җ кө¬нҳ„н• мҲҳ мһҲм–ҙ лӢӨм–‘н•ң мҡ©лҹүмқҳ л°ңм—ҙмІҙлҘј лҸҷмӢңм—җ мһҘм°©н• мҲҳ мһҲмҠөлӢҲлӢӨ.

2. л№ лҘё к°Җм—ҙ мҶҚлҸ„мҷҖ лӘЁл“ мҳЁлҸ„ 분нҸ¬лҘј лӢ¬м„ұн• мҲҳ мһҲлҠ” лҠҘл ҘмңјлЎң мһ…мҰқлҗң мҡ°мҲҳн•ң м—ҙ нҠ№м„ұ.

3. лӮҙм—ҙм„ұмқҙ мӮ°нҷ”лҗҳм§Җ м•Ҡкі лӢЁм„ л°Ҹ л…ёнҷ”к°Җ мөңмҶҢнҷ”лҗҳл©° лӮҙмӢқм„ұмқҙ мҡ°мҲҳн•ҳм—¬ мҡ°мҲҳн•ң м „кё° м Ҳм—° м„ұлҠҘ л°Ҹ лӮҙм „м•• нҠ№м„ұм—җ л°ҳмҳҒлҗң лҶ’мқҖ м•Ҳм „м„ұкіј мӢ лў°м„ұ.

4. л¬ј, л“ұмң л“ұмқҳ м•ЎмІҙлҠ” л¬јлЎ кёҲмҶҚ л“ұмқҳ кі мІҙлҸ„ к°Җм—ҙн• мҲҳ мһҲм–ҙ м Ғмҡ© лІ”мң„к°Җ л„“мҠөлӢҲлӢӨ.

5. нҷҳкІҪ м№ңнҷ”м Ғмқҙл©° мҳӨм—јмқҙлӮҳ мҶҢмқҢмқҙ м—ҶмҠөлӢҲлӢӨ.

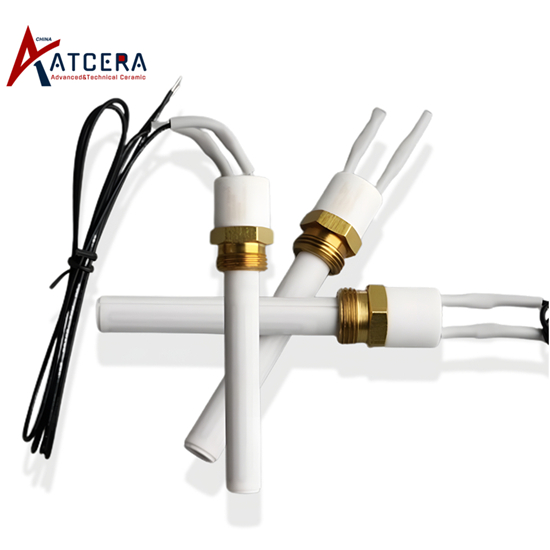

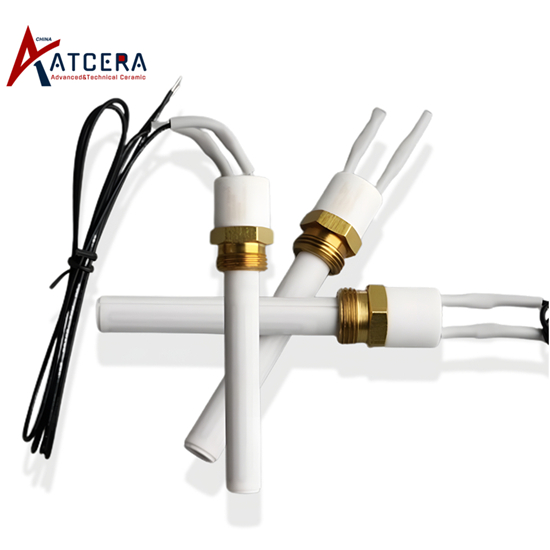

м„ёлқјлҜ№ нһҲн„°мқҳ мў…лҘҳ л°Ҹ кё°ліё кө¬мЎ° : м•ҢлЈЁлҜёлӮҳ лҳҗлҠ” м§Ҳнҷ” к·ңмҶҢ м„ёлқјлҜ№м—җ м„ёлқјлҜ№ л°ңм—ҙ м Җн•ӯ мһ¬лЈҢ (м Җн•ӯл§ү, м Җн•ӯ мӢңнҠё лҳҗлҠ” м Җн•ӯм„ )к°Җ лӮҙмһҘлҗҳм–ҙ мһҲмҠөлӢҲлӢӨ. лӮҙм—ҙмһ¬лЈҢмҷҖ м„ёлқјлҜ№ к·ёлҰ°л°”л””лҘј лҸҷмӢңмҶҢм„ұ(лҸҷмӢңмҶҢм„ұ)мңјлЎң мқјмІҙнҷ”н•ҳм—¬ мҷёл¶Җ кіөкё°мҷҖ мҷ„м „нһҲ м°ЁлӢЁн•ҳкі , м„ёлқјлҜ№ л°ңм—ҙмІҙк°Җ ліҙнҳё л°Ҹ лӢЁм—ҙ кё°лҠҘмқ„ м ңкіөн•©лӢҲлӢӨ.

м•ҢлЈЁлҜёлӮҳ м„ёлқјлҜ№ л°ңм—ҙмІҙ мқҳ кі мҳЁ лҸҷмӢң мҶҢм„ұмқҖ м•ҢлЈЁлҜёлӮҳ м„ёлқјлҜ№ к·ёлҰ° ліёмІҙм—җ м Җн•ӯ нҺҳмқҙмҠӨнҠёлҘј м§Ғм ‘ мқёмҮ„н•ҳлҠ” кІғкіј кҙҖл Ёлҗ©лӢҲлӢӨ. м Ғмёө л°Ҹ нғҲм§Җ нӣ„ м•Ҫ 1600В°Cмқҳ кі мҳЁм—җм„ң лҸҷмӢң мҶҢм„ұлҗҳм–ҙ нҶөн•©лҗң мӨ‘м ҖмҳЁ л°ңм—ҙмІҙлҘј нҳ•м„ұн•©лӢҲлӢӨ. м Җн•ӯ нҺҳмқҙмҠӨнҠёлҠ” мқјл°ҳм ҒмңјлЎң н……мҠӨн…җ кё°л°ҳмқҙл©° мҠӨнҒ¬лҰ° мқёмҮ„лҘј нҶөн•ҙ м•ҢлЈЁлҜёлӮҳ м„ёлқјлҜ№ к·ёлҰ° л°”л””м—җ мқёмҮ„ нҡҢлЎңлЎң нҳ•м„ұлҗҳм–ҙ лҸҷмӢң мҶҢм„ұ нӣ„ к°Җм—ҙ нӣ„л§ү нҡҢлЎңк°Җ мғқм„ұлҗ©лӢҲлӢӨ. л”°лқјм„ң н……мҠӨн…җ нӣ„л§ү нҺҳмқҙмҠӨнҠёмқҳ м„ұлҠҘмқҖ нҠ№нһҲ мӨ‘мҡ”н•©лӢҲлӢӨ. н……мҠӨн…җ нӣ„л§ү нҺҳмқҙмҠӨнҠёлҠ” кё°лҠҘмғҒ, мң кё° 비нһҲнҒҙ, л¬ҙкё° л°”мқёлҚ”мқҳ м„ё л¶Җ분мңјлЎң кө¬м„ұлҗҳм–ҙм•ј н•©лӢҲлӢӨ. кё°лҠҘмғҒмқҖ н……мҠӨн…җ мһ…мһҗлЎң м „лҸ„м„ұмқ„ м ңкіөн•©лӢҲлӢӨ. мң кё° 비нһҲнҒҙмқҖ мЈјлЎң нҳ„нғҒм•Ўмқ„ нҳ•м„ұн•ҳкі нҺҳмқҙмҠӨнҠё м җлҸ„лҘј мЎ°м •н•©лӢҲлӢӨ. л¬ҙкё° л°”мқёлҚ”лҠ” лҸҷмӢң мҶҢм„ұ нӣ„ н……мҠӨн…җ мһ…мһҗк°Җ кё°нҢҗм—җ лӢЁлӢЁнһҲ кІ°н•©лҗҳм–ҙ м—°мҶҚмғҒмқ„ нҳ•м„ұн•ҳлҸ„лЎқ ліҙмһҘн•©лӢҲлӢӨ.

м§Ҳнҷ”к·ңмҶҢ к°Җм—ҙ мҡ”мҶҢлҠ” мқјл°ҳм ҒмңјлЎң м§Ҳнҷ”к·ңмҶҢ нҳ•м„ұ ліёмІҙ лӮҙм—җ н……мҠӨн…җ мҷҖмқҙм–ҙлҘј л°°м№ҳн•ҳкұ°лӮҳ лӢӨлҘё м Җн•ӯ нҺҳмқҙмҠӨнҠёлҘј мқёмҮ„н•ҳлҠ” кІғмқ„ нҸ¬н•Ён•©лӢҲлӢӨ. мғҲлЎңмҡҙ нҳ•нғңмқҳ л©ҙмғҒл°ңм—ҙмІҙлҠ” л°ңм—ҙм Җн•ӯ분л§җкіј м§Ҳнҷ”к·ңмҶҢ 분л§җмқ„ нҳјн•©н•ң нҳјн•©л¬јмқ„ м••м°©н•ң нӣ„, м§ҲмҶҢм•• н•ҳмқҳ к°Җм••мҶҢкІ°лЎңм—җм„ң м•Ҫ 1750В°CлЎң лҸҷмӢңмҶҢм„ұн•ҳм—¬ мқјмІҙнҳ• м§Ҳнҷ”к·ңмҶҢ л°ңм—ҙмІҙлҘј л§Ңл“ңлҠ” л°©мӢқмңјлЎң л§Ңл“Өм–ҙ집лӢҲлӢӨ.

м„ёлқјлҜ№ нһҲн„°лҠ” лӢЁмҲңн•ң л””мһҗмқё, л№ лҘё к°Җм—ҙ, лҶ’мқҖ мӢ лў°м„ұ, мҡ°мҲҳн•ң м•Ҳм „м„ұкіј лӮҙмӢқм„ұ, кі мҳЁ м Җн•ӯ, кёҙ мҲҳлӘ…, кі нҡЁмңЁ, м—җл„Ҳм§Җ м Ҳм•Ҫ, к· мқјн•ң мҳЁлҸ„ л°Ҹ мҡ°мҲҳн•ң м—ҙм „лҸ„мңЁкіј к°ҷмқҖ мҡ°мҲҳн•ң нҠ№м„ұмқ„ к°Җм§Җкі мһҲм–ҙ л„җлҰ¬ мӮ¬мҡ©лҗ©лӢҲлӢӨ. мһҗлҸҷм°Ё, м„қмң , мӮ°м—…, мқҳлЈҢ, л°ҳлҸ„мІҙ, к°Җм „ 분야.

л””м Ө 엔진м—җм„ңлҠ” м„ёлқјлҜ№ нһҲн„°лҘј мӢңлҸҷ ліҙмЎ° мҳҲм—ҙ н”Ңлҹ¬к·ёлЎң мӮ¬мҡ©н•ҳл©°, кі мҳЁм—җм„ң л№ лҘё л°ңм—ҙкіј лӣ°м–ҙлӮң лӮҙкө¬м„ұмқ„ м§ҖлӢҢ м§Ҳнҷ”к·ңмҶҢ л°ңм—ҙмІҙлҘј мұ„мҡ©н•ҙ мӢңлҸҷ м§Ғнӣ„ ліҙлӢӨ к№ЁлҒ—н•ң л°°кё°к°ҖмҠӨ л°°м¶ңмқ„ кө¬нҳ„н•©лӢҲлӢӨ.

추мҡҙ м§Җм—ӯмқҳ м°Ёлҹүмҡ© ліҙмЎ° нһҲн„°мҷҖ к°ҷмқҖ мһҗлҸҷм°Ё л°ңм—ҙмІҙм—җм„ң м§Ҳнҷ” к·ңмҶҢ л°ңм—ҙмІҙлҠ” м—°лЈҢлҘј л№ лҘҙкІҢ кё°нҷ”, л°ңнҷ” л°Ҹ м—°мҶҢмӢңнӮ¬ мҲҳ мһҲмҠөлӢҲлӢӨ. мқҙлҘј нҶөн•ҙ 엔진 мӢңлҸҷ м§Ғнӣ„мҷҖ кіөнҡҢм „ м •м§Җ мӨ‘м—җ м°Ёлҹү лӮҙл¶ҖлҘј л№ лҘҙкІҢ к°Җм—ҙн• мҲҳ мһҲмҠөлӢҲлӢӨ.

мӮ°мҶҢ м„јм„ңмҡ© м„ёлқјлҜ№ л°ңм—ҙмІҙлЎңм„ң м„ёлқјлҜ№ нһҲн„°лҠ” мһҗлҸҷм°Ё л°°кё° к°ҖмҠӨ к°җм§Җмҡ© мӮ°мҶҢ м„јм„ңм—җ мӮ¬мҡ©лҗ©лӢҲлӢӨ. лҢҖл¶Җ분мқҳ к°ҖмҶ”лҰ° вҖӢвҖӢ엔진 мһҗлҸҷм°Ём—җлҠ” мқҙлҹ¬н•ң л°ңм—ҙмІҙк°Җ мһҘм°©лҗҳм–ҙ мһҲмҠөлӢҲлӢӨ. л№ лҘё к°Җм—ҙлЎң мқён•ҙ 엔진 мӢңлҸҷ м§Ғнӣ„ л°°кё° мҳЁлҸ„к°Җ лӮ®мқҖ лӢЁкі„м—җм„ң м„јм„ң к°җлҸ„лҘј н–ҘмғҒмӢңмјң л°°кё°к°ҖмҠӨ л°°м¶ңмқ„ мӨ„мқҙлҠ” лҚ° лҸ„мӣҖмқҙ лҗ©лӢҲлӢӨ.

м„қмң л°Ҹ к°ҖмҠӨ мһҘ비 분야м—җм„ңлҠ” м„ёлқјлҜ№ нһҲн„°к°Җ м җнҷ” к°Җм—ҙ мҡ”мҶҢлЎң мӮ¬мҡ©лҗ©лӢҲлӢӨ. л“ұмң лӮңлЎң, к°ҖмҠӨл Ңм§Җм—җм„ңлҠ” кі м „м•• мҠӨнҢҢнҒ¬ м җнҷ”мқҳ л°©м „мқҢ л°Ҹ м „кё°м Ғ мҶҢмқҢмқҙ м—Ҷкі , к°Җм—ҙ л©ҙм Ғмқҙ л„“м–ҙ м•Ҳм •м Ғмқё м җнҷ” нҡЁкіјлҘј м ңкіөн•©лӢҲлӢӨ.

кё°нҷ” л°Ҹ м—°мҶҢ л°ңм—ҙмІҙмқҳ кІҪмҡ° л“ұмң мҳЁн’Қкё°мқҳ м•ҢлЈЁлҜёлӮҳ л°ңм—ҙмІҙмҷҖ к°ҷмқҖ м„ёлқјлҜ№ нһҲн„°лҠ” мһ‘мқҖ нҒ¬кё°, кі м¶ңл Ҙ, л№ лҘё к°Җм—ҙ нҠ№м„ұмқ„ мөңлҢҖн•ң нҷңмҡ©н•ҳм—¬ кё°нҷ” мһҘм№ҳмқҳ мҶҢнҳ•нҷ” л°Ҹ кё°нҷ” мӢңк°„ лӢЁм¶•мқ„ к°ҖлҠҘн•ҳкІҢ н•©лӢҲлӢӨ.

ATCERAлҠ” м„ёлқјлҜ№ л°ңм—ҙмІҙлҘј мғқмӮ°н• мҲҳ мһҲмҠөлӢҲлӢӨ . лҚ” л§ҺмқҖ м •ліҙлӮҳ л§һм¶Өнҳ• мҲҳмҡ”к°Җ н•„мҡ”н•ң кІҪмҡ° www.atcera.comмқ„ л°©л¬ён•ҳкұ°лӮҳ info@atcera.com мңјлЎң мқҙл©”мқјмқ„ ліҙлӮҙмЈјмӢӯмӢңмҳӨ .