ВДѕьЎћВЋївБев»Ивіё(AlN) ВёИвЮ╝в»╣ВЮђ Вџ░ВѕўьЋю ВЌ┤ ВаёвЈёВё▒, ЖИ░Ж│ёВаЂ ьі╣Вё▒, ВаёЖИ░ВаЂ ьі╣Вё▒ВЮё ВДђвІї ВєїВъгвАю ВхюЖи╝ вїђЖиювфе ВДЉВаЂьџївАю в░Ј ВаёВъљ ьїеьѓцВДђВЌљ вёљвдг ВѓгВџЕвљўЖ│а ВъѕвІц. вЏ░Вќ┤вѓю ьі╣Вё▒Вю╝вАю ВЮИьЋ┤ ВЮ┤ВЃЂВаЂВЮИ вЃЅЖ░Ђ ЖИ░ьїљ в░Ј ьЈгВъЦВъгвАю ВѓгВџЕвљЕвІѕвІц. ЖиИвЪгвѓў ВДѕьЎћВЋївБев»Ивіё ВёИвЮ╝в»╣ВЮђ Ж▓йвЈёЖ░ђ вєњЖ│а ВиеВё▒ВЮ┤ вєњВю╝вЕ░ ьїїЖ┤┤ВЮИВё▒ВЮ┤ вѓ«ЖИ░ вЋївгИВЌљ Ж░ђЖ│х ВІю ьЉювЕ┤ Ж▓░ьЋе в░Ј ьЉювЕ┤ьЋў ВєљВЃЂВЮ┤ в░юВЃЮьЋўЖИ░ ВЅйВіхвІѕвІц. вДцВџ░ вДц‸вЪгВџ┤ ВДЉВаЂ ьџївАю ьЉювЕ┤ВЌљ вїђьЋю ВџћЖхгвЦ╝ ВХЕВА▒ьЋўвацвЕ┤ ВДѕьЎћВЋївБев»Ивіё ЖИ░ьїљВЮў ВЌ░вДѕвљю ьЉювЕ┤ВЮ┤ Жи╣вЈёвАю вєњВЮђ ьЈЅьЃёвЈёВЎђ вѓ«ВЮђ ьЉювЕ┤ Ж▒░В╣аЖИ░вЦ╝ вІгВё▒ьЋ┤ВЋ╝ ьЋЕвІѕвІц. ВЮ┤віћ вўљьЋю Ж░ђЖ│х ВІю Ж▓░ьЋе в░Ј ВєљВЃЂВЮё Вќ┤вќ╗Ж▓ї ьџеЖ│╝ВаЂВю╝вАю ВцёВЮ╝ Вѕў ВъѕвіћВДђЖ░ђ В┤ѕВаЋв░ђ Ж░ђЖ│х вХёВЋ╝ВЮў ВцЉВџћьЋю ВЌ░Жхг ВБ╝ВаюЖ░ђ вљўЖ│а ВъѕВіхвІѕвІц. ВхюЖи╝ вфЄ вЁё вЈЎВЋѕ ьћївЮ╝ВдѕвДѕ в│┤ВА░ ВЌ░вДѕ(PAP) ЖИ░ВѕаВЮђ Ж░ђЖ│хВЮ┤ Вќ┤вацВџ┤ ВъгвБївЦ╝ ьџеЖ│╝ВаЂВю╝вАю В▓ўвдгьЋўЖИ░ вЋївгИВЌљ ВаљВ░е ВДѕьЎћВЋївБев»Ивіё ВёИвЮ╝в»╣ВЮё ВЌ░вДѕьЋўвіћ ВцЉВџћьЋю ВѕўвІеВЮ┤ вљўВЌѕВіхвІѕвІц.

ВДѕьЎћВЋївБев»Ивіё ВёИвЮ╝в»╣ВЮў ьі╣Вё▒ в░Ј Ж░ђЖ│х Ж│╝Ваю

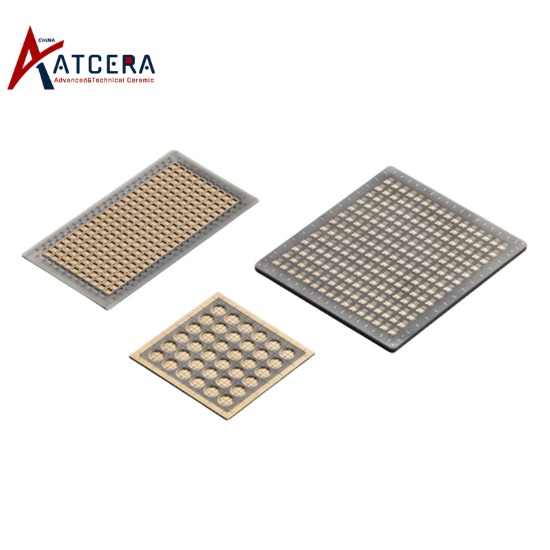

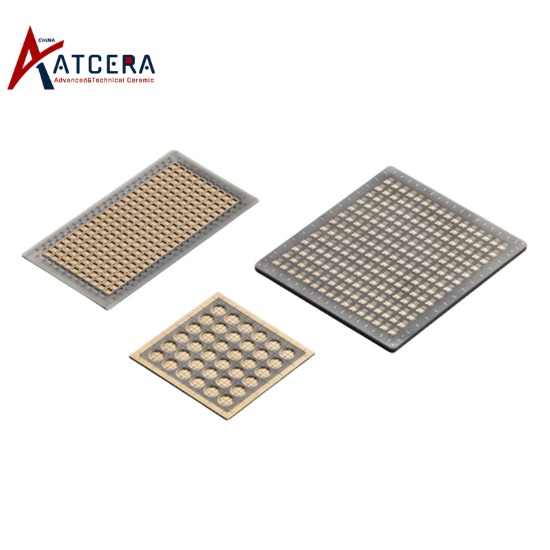

ВДѕьЎћВЋївБев»Ивіё ВёИвЮ╝в»╣ВЮђ ВЌ┤ВаёвЈёВюеВЮ┤ Вџ░ВѕўьЋа в┐љвДї ВЋёвІѕвЮ╝ вѓ┤ВІЮВё▒Ж│╝ ВаёЖИ░ВаЂ ьі╣Вё▒вЈё Вџ░ВѕўьЋЕвІѕвІц. ВЮ┤вЪгьЋю ьі╣Вё▒Вю╝вАю ВЮИьЋ┤ Ж│аВё▒віЦ ВаёВъљ вХђьњѕ, ьі╣ьъѕ ьџеВюеВаЂВЮИ ВЌ┤ в░ЕВХюВЮ┤ ВџћЖхгвљўвіћ ВаёВъљ ВъЦВ╣ў ьїеьѓцВДЋВЌљ вёљвдг ВѓгВџЕвљЕвІѕвІц. ВДѕьЎћВЋївБев»Ивіё ЖИ░ьїљВЮў Ж▓йвЪЅ ВёцЖ│ёвіћ ВаёВъљ ВъЦВ╣ўВЮў вХђьћ╝вЦ╝ ьџеЖ│╝ВаЂВю╝вАю ВцёВЮ┤віћ вЈЎВІюВЌљ ьїеьѓцВДђВЮў вѓ┤вХђ ВађьЋГВЮё ВцёВЌг В╣ЕВЮў ВЌ┤ в░ЕВХюВЌљ вЈёВЏђВЮ┤ вљЕвІѕвІц. ЖиИвЪгвѓў ВДѕьЎћВЋївБев»Ивіё ВёИвЮ╝в»╣ВЮђ Ж▓йвЈёВЎђ ВиеВё▒Вю╝вАю ВЮИьЋ┤ ЖИ░Ж│ёЖ░ђЖ│х Ж│╝ВаЋВЌљВёю в░юВЃЮьЋўЖИ░ вДцВџ░ ВЅгВџ░вЕ░, ЖИ░Ж│ёВаЂ ВєљВЃЂВю╝вАю ВЮИьЋ┤ ьЉювЕ┤ВЌљ в»ИВёИьЋю ЖиаВЌ┤, ьїеВъё, ьЉювЕ┤Ж▓░ьЋеВЮ┤ в░юВЃЮьЋўЖ▓ї вљЕвІѕвІц. ВЮ┤вЪгьЋю Ж▓░ьЋеВЮђ ВъгвБїВЮў ЖИ░Ж│ёВаЂ Ж░ЋвЈёВЌљ ВўЂьќЦВЮё в»ИВ╣а в┐љвДї ВЋёвІѕвЮ╝ в░ЕВЌ┤ Вё▒віЦЖ│╝ ВаёЖИ░ВаЂ ьі╣Вё▒ВЮё Ж░љВєїВІюВ╝ю ВаёВъљ ВъЦВ╣ўВЮў ВЋѕВаЋВё▒Ж│╝ Вёюв╣ёВіц ВѕўвфЁВЌљ ВўЂьќЦВЮё в»ИВ╣а Вѕў ВъѕВіхвІѕвІц. вћ░вЮ╝Вёю ВДѕьЎћВЋївБев»Ивіё ВёИвЮ╝в»╣ВЮў Ж░ђЖ│хВЌљ ВъѕВќ┤ Вќ┤вќ╗Ж▓ї ьЋўвЕ┤ вДцВџ░ вДц‸вЪгВџ┤ ьЉювЕ┤ВЮё Вќ╗ВЮё Вѕў ВъѕвіћВДђ, ьЉювЕ┤ Ж▒░В╣аЖИ░вЦ╝ Ж░љВєїВІюьѓг Ж▓ЃВЮИВДђ, ВєљВЃЂ Ж╣іВЮ┤вЦ╝ ВцёВЮ╝ Ж▓ЃВЮИВДђвіћ ьЋГВЃЂ ВаюВА░ЖИ░ВЌЁЖ│╝ ВЌ░ЖхгЖИ░Ж┤ђВЮў В┤ѕВаљВЮ┤вІц.

ВаёьєхВаЂВЮИ ЖИ░Ж│ёВаЂ ВЌ░вДѕ в░Ев▓ЋВЮђ ВЮ╝ВаЋьЋю ьЉювЕ┤ ьЈЅьЃёвЈёвЦ╝ Вќ╗ВЮё Вѕў ВъѕВДђвДї ЖИ░Ж│ёВаЂ ВєљВЃЂВЮё вДјВЮ┤ ВЮ╝Вю╝ьѓцЖИ░ ВЅйЖ│а ьўёВъг ВДЉВаЂ ьџївАюВЮў Ж│аВаЋв░ђ ВџћЖхгвЦ╝ ьџеЖ│╝ВаЂВю╝вАю ВХЕВА▒ВІюьѓцЖИ░ Вќ┤вахВіхвІѕвІц. вїђВА░ВаЂВю╝вАю, ьћївЮ╝ВдѕвДѕ в│┤ВА░ ВЌ░вДѕ ЖИ░ВѕаВЮђ ВДѕьЎћВЋївБев»Ивіё ЖИ░ьїљ В▓ўвдгВЌљ ьџеЖ│╝ВаЂВЮИ ВєћвБеВЁўВЮё ВаюЖ│хьЋЕвІѕвІц.

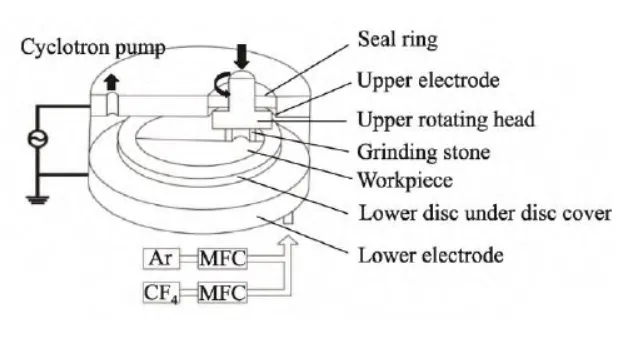

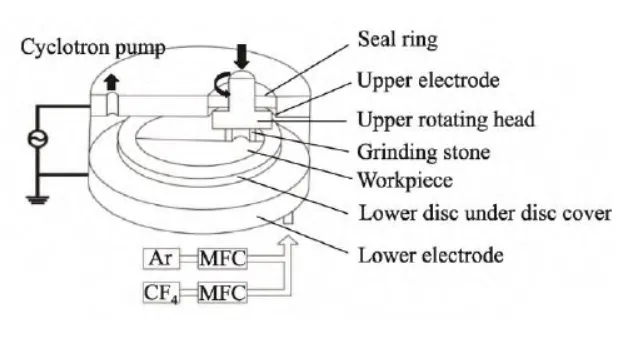

ьћївЮ╝ВдѕвДѕ в│┤ВА░ ВЌ░вДѕ(PAP) ЖИ░Вѕа Ж░юВџћ

ьћївЮ╝ВдѕвДѕ в│┤ВА░ ВЌ░вДѕ(PAP)віћ Ж▒┤ВІЮ ВЌ░вДѕ ЖИ░ВѕаВЮё ВаюЖ▒░ьЋўЖИ░ ВюёьЋ┤ ьћївЮ╝ВдѕвДѕ Ж░юВДѕЖ│╝ ВЌ░ВДѕ ВЌ░вДѕВъгвЦ╝ Ж▓░ьЋЕьЋю Ж▓ЃВъЁвІѕвІц. ВЏљвдгвіћ ьћївЮ╝ВдѕвДѕ ВА░ВѓгВЌљ ВЮўьЋ┤ ВДѕьЎћВЋївБев»Ивіё ВёИвЮ╝в»╣ВЮў ьЉювЕ┤ВЮё Ж░юВДѕьЋўВЌг ьЉювЕ┤ВЮў ьЎћьЋЎВаЂ Вё▒ВДѕВЮё в│ђьЎћВІюьѓе ьЏё ВЌ░ВДѕ ВЌ░вДѕВъгвЦ╝ ВѓгВџЕьЋўВЌг вІцВЮїЖ│╝ Ж░ЎВЮђ ВађВЋЋ ьЋўВЌљВёю ВъгвБївЦ╝ ВаюЖ▒░ьЋўвіћ Ж▓ЃВъЁвІѕвІц. ВаёьєхВаЂВЮИ ЖИ░Ж│ёВаЂ ВЌ░вДѕВЎђ в╣ёЖхљьЋўВЌг ьћївЮ╝ВдѕвДѕ в│┤ВА░ ВЌ░вДѕвіћ ВЌ░вДѕ Ж│хВаЋВЌљВёю ьЉювЕ┤ ВЮЉваЦ ВДЉВцЉВЮё ьџеЖ│╝ВаЂВю╝вАю ВцёВЮ┤Ж│а ЖИ░Ж│ёВаЂ ВєљВЃЂВЮё ВцёВЮ╝ Вѕў ВъѕВіхвІѕвІц. PAP ЖИ░ВѕаВЮў ьћївЮ╝ВдѕвДѕвіћ ВБ╝вАю ВДѕьЎћВЋївБев»Ивіё ВёИвЮ╝в»╣ВЮў ьЉювЕ┤ВЮё ВъљЖи╣ьЋўВЌг Ж░юВДѕвљю ВИхВЮё ьўЋВё▒ьЋЕвІѕвІц. ВЮ┤віћ ВЌ░вДѕВаювАю ВаюЖ▒░ьЋўЖИ░Ж░ђ вЇћ ВЅйЖИ░ вЋївгИВЌљ ЖИ░Ж│ёВаЂ ВъЉВџЕВю╝вАю ВЮИьЋю ьЉювЕ┤ ЖиаВЌ┤Ж│╝ в»ИВёИьЋю Ж▓░ьЋеВЮё ьЂгЖ▓ї ВцёВъЁвІѕвІц. вўљьЋю, ьћївЮ╝ВдѕвДѕВЮў в╣ёВаЉВ┤Ѕ Ж░ђЖ│хв░ЕВІЮВЮђ ВЌ░вДѕЖ│хЖхгВЎђ Ж░ђЖ│хвг╝ ВѓгВЮ┤ВЮў ВДЂВаЉВаЂВЮИ ВаЉВ┤ЅВЮё ВцёВЌг вДѕВ░░ваЦВЮё Ж░љВєїВІюьѓцЖ│а ьЉювЕ┤ьЋў ВєљВЃЂВЮё вЇћВџ▒ Ж░љВєїВІюьѓевІц.

ВДѕьЎћВЋївБев»Ивіё ВёИвЮ╝в»╣ ВЌ░вДѕВЌљ ВъѕВќ┤ВёюВЮў PAP ЖИ░ВѕаЖ│╝ ВъЦВаљ

1. ьЉювЕ┤ Ж▓░ьЋе Ж░љВєї: PAP ЖИ░ВѕаВЮђ ьћївЮ╝ВдѕвДѕ ВА░ВѓгвЦ╝ ьєхьЋ┤ ВъгвБїВЮў ьЉювЕ┤ ьі╣Вё▒ВЮё в│ђьЎћВІюьѓцЖИ░ вЋївгИВЌљ ьЉювЕ┤ ВъгвБїВЮў ВаюЖ▒░віћ ВБ╝вАю ьЎћьЋЎВаЂ, вг╝вдгВаЂ ьџеЖ│╝ВЮў Ж▓░ьЋЕ ВъЉВџЕВЌљ вІгвац ВъѕВю╝в»ђвАю ЖИ░Ж│ёВЌљВёю в░юВЃЮьЋўвіћ в»ИВёИ ЖиаВЌ┤ в░Ј В░їЖиИвЪгВДљВЮё ьџеЖ│╝ВаЂВю╝вАю ВцёВЮ╝ Вѕў ВъѕВіхвІѕвІц. ВЌ░вДѕ Ж│╝ВаЋ. ВДЉВаЂ ьџївАю В╣Е ВЋаьћївдгВ╝ђВЮ┤ВЁўВЌљВёю ьЉювЕ┤ Ж▒░В╣аЖИ░ Ra РЅц 8nmвіћ ВЮ╝в░ўВаЂВЮИ ВџћЖхг ВѓгьЋГВЮ┤вЕ░ PAP ЖИ░ВѕаВЮђ ВєљВЃЂ Ж╣іВЮ┤вЦ╝ вѓўвЁИв»Иьё░ ВѕўВцђВю╝вАю ВюаВДђьЋўвЕ┤Вёю ВЮ┤ вфЕьЉювЦ╝ вЇћ Въў вІгВё▒ьЋа Вѕў ВъѕВіхвІѕвІц. ВЮ┤віћ ВДѕьЎћВЋївБев»Ивіё ЖИ░ьїљВЮў Ваёв░ўВаЂВЮИ Ж░ђЖ│х ьњѕВДѕВЮё ьќЦВЃЂВІюьѓцвіћвЇ░ ьЂ░ ВЮўв»ИЖ░ђ ВъѕвІц.

2. ьЉювЕ┤ ВЋёвъў ВєљВЃЂ Ж░љВєї: ВаёьєхВаЂВЮИ ВЌ░вДѕ в░Ев▓ЋВЮђ ВъгвБї ВаюЖ▒░ ВцЉВЌљ ВъгвБї вѓ┤вХђВЌљ ВЮЉваЦ ВДЉВцЉВЮё Вюав░юьЋўВЌг вѕѕВЌљ в│┤ВЮ┤ВДђ ВЋівіћ ьЉювЕ┤ ВЋёвъў ВєљВЃЂВЮё В┤ѕвъўьЋўвіћ Ж▓йВџ░Ж░ђ вДјВіхвІѕвІц. ВЮ┤вЪгьЋю ВєљВЃЂВЮђ ьЉювЕ┤ Ж┤ђВ░░вАювіћ Ж░љВДђьЋўЖИ░ Вќ┤вацВџ┤ Ж▓йВџ░Ж░ђ вДјВДђвДї ВъгвБїВЮў ЖИ░Ж│ёВаЂ в░Ј ВЌ┤ВаЂ ьі╣Вё▒ВЌљ ьЂ░ ВўЂьќЦВЮё в»ИВ╣а Вѕў ВъѕВіхвІѕвІц. ьћївЮ╝ВдѕвДѕ в│┤ВА░ ВЌ░вДѕ ЖИ░ВѕаВЮђ ЖИ░Ж│ёВаЂ ВаЉВ┤ЅВЮё ВцёВЮ┤Ж│а ВЌ░ВѓГваЦВЮё ВцёВЌг ВъгвБї вг┤Ж▓░Вё▒ВЮё в│┤ВъЦьЋеВю╝вАюВЇе ьЉювЕ┤ ВЋёвъў Ж▓░ьЋеВЮў ьўЋВё▒ВЮё ьЂгЖ▓ї ВцёВъЁвІѕвІц.

3. Ж░ђЖ│х ВаЋьЎЋвЈё ьќЦВЃЂ: PAP ЖИ░ВѕаВЮђ ьћївЮ╝ВдѕвДѕВЮў ВЌљвёѕВДђВЎђ ВА░Вѓг ВІюЖ░ёВЮё ВаЋьЎЋьЋўЖ▓ї ВаюВќ┤ьЋўЖ│а ВъгвБїВЮў ВаюЖ▒░ ВєЇвЈёВЎђ ьЉювЕ┤ Ж░юВДѕВИхВЮў вЉљЖ╗ўвЦ╝ ВА░ВаЋьЋўВЌг в│┤вІц ВаЋв░ђьЋю ВЌ░вДѕ ьџеЖ│╝вЦ╝ Вќ╗ВЮё Вѕў ВъѕВіхвІѕвІц. вДцВџ░ вєњВЮђ ьЉювЕ┤ ВаЋьЎЋвЈёЖ░ђ ВџћЖхгвљўвіћ ВДѕьЎћВЋївБев»Ивіё ВёИвЮ╝в»╣ ЖИ░ьїљВЮў Ж▓йВџ░ PAP ЖИ░ВѕаВЮђ RMS < 2 nmВЮў ьЉювЕ┤ ьЈЅьЎювЈёвЦ╝ вІгВё▒ьЋа Вѕў ВъѕВю╝вЕ░ ВЮ┤віћ в░ўвЈёВ▓┤ в░Ј ВаёВъљ ьїеьѓцВДЋ Вѓ░ВЌЁВЌљВёю ьі╣ьъѕ ВцЉВџћьЋЕвІѕвІц.

4. Ж▒┤ВІЮ Ж░ђЖ│хВЮў ьЎўЖ▓й в│┤ьўИ: Ж▒┤ВІЮ ВЌ░вДѕ Ж│хВаЋВЮИ PAP ЖИ░ВѕаВЮђ вІцвЪЅВЮў ВЌ░вДѕВЋАВЮё ВѓгВџЕьЋа ьЋёВџћЖ░ђ ВЌєВю╝в»ђвАю ьЎўЖ▓йВЌљ вїђьЋю ьўёвїђ ВаюВА░ Вѓ░ВЌЁВЮў ВџћЖхг ВѓгьЋГВЌљ вДъВХ░ ВЌ░вДѕ Ж│хВаЋВЌљВёю в░юВЃЮьЋўвіћ ьЎћьЋЎ ьЈљЖИ░вг╝ВЮё ВцёВъЁвІѕвІц. в│┤ьўИВЎђ ВДђВєЇ Ж░ђвіЦьЋю в░юВаё. вўљьЋю, ьЎћьЋЎвг╝ВДѕВЮў ВѓгВџЕВЮё ВцёВЌг в╣ёВџЕЖ│╝ ьЎўЖ▓йВўцВЌ╝ВЮё ВцёВЌгВцЇвІѕвІц.

PAP ЖИ░ВѕаВЮў ьЋюЖ│ёВЎђ ьќЦьЏё в░юВаё

ВДѕьЎћВЋївБев»Ивіё ВёИвЮ╝в»╣ВЮў Ж░ђЖ│хЖ│хВаЋВЌљВёю ьћївЮ╝ВдѕвДѕвЦ╝ ВЮ┤ВџЕьЋю ВЌ░вДѕвіћ вДјВЮђ ВъЦВаљВЮё в│┤ВЌгВБ╝ВДђвДї вфЄ Ж░ђВДђ ьЋюЖ│ёвЈё ВъѕвІц. Вџ░Вёа, PAP ЖИ░ВѕаВЮђ ЖИ░ВА┤ВЮў ЖИ░Ж│ёВаЂ ВЌ░вДѕВЌљ в╣ёьЋ┤ ВъЦв╣ё в╣ёВџЕВЮ┤ вєњЖ│а ВъгвБї ВаюЖ▒░ВюеВЮ┤ ВЃЂвїђВаЂВю╝вАю вѓ«ВЋё вїђЖиювфе В▓ўвдгВЌљ ВаЂВџЕьЋўвіћ вЇ░ ВаюьЋюВЮ┤ ВъѕВіхвІѕвІц. вўљьЋю, ьћївЮ╝ВдѕвДѕВЮў ВА░Вѓг в▓ћВюёЖ░ђ ВъЉЖИ░ вЋївгИВЌљ В▓ўвдг вЕ┤ВаЂВЮ┤ ВаюьЋювљўВќ┤ вїђьўЋ ЖИ░ьїљ В▓ўвдгВЌљ ВъѕВќ┤Вёю PAPВЮў ВаЂВџЕВЮ┤ Вќ┤віљ ВаЋвЈё ВаюьЋювљювІц.

ВЋъВю╝вАю PAP ЖИ░ВѕаВЮў ВЌ░Жхг В┤ѕВаљВЮђ ВъгвБї ВаюЖ▒░ВюеЖ│╝ ВъЦв╣ёВЮў в╣ёВџЕ ьјИВЮх в╣ёВюеВЮё ьќЦВЃЂВІюьѓцвіћ вЇ░ ВцЉВаљВЮё вЉљВќ┤ВЋ╝ ьЋЕвІѕвІц. вЈЎВІюВЌљ ваѕВЮ┤Вађ в│┤ВА░ ВЌ░вДѕ вўљвіћ ВЮ┤Вўе в╣ћ ВЌ░вДѕВЎђ Ж░ЎВЮђ вІцвЦИ В▓евІе В┤ѕВаЋв░ђ Ж░ђЖ│х ЖИ░ВѕаЖ│╝ Ж▓░ьЋЕьЋўЖ▒░вѓў ВДѕьЎћВЋївБев»Ивіё ВёИвЮ╝в»╣ ВЌ░вДѕВЮў ьџеВюеВё▒Ж│╝ ьњѕВДѕВЮё ьќЦВЃЂВІюьѓцвіћ ьџеЖ│╝ВаЂВЮИ в░Ев▓ЋВЮ┤ вља Ж▓ЃВъЁвІѕвІц.

Ж▓░вАа

ьћївЮ╝ВдѕвДѕ в│┤ВА░ВЌ░вДѕ РђІРђІЖИ░ВѕаВЮђ ВДѕьЎћВЋївБев»Ивіё ВёИвЮ╝в»╣ Ж░ђЖ│х ьЉювЕ┤ Ж▓░ьЋеЖ│╝ ьЉювЕ┤ ВєљВЃЂВЮё ьџЇЖИ░ВаЂВю╝вАю ВцёВЌгВБ╝віћ ВъЦВаљВЮ┤ ВъѕВќ┤ ВаљВ░е В┤ѕВаЋв░ђ Ж░ђЖ│х вХёВЋ╝ВЮў ВцЉВџћьЋю ЖИ░Вѕа ВцЉ ьЋўвѓўвАю ВъљвдгВъАЖ│а ВъѕвІц. ВъЦв╣ё в╣ёВџЕВЮ┤ вєњЖ│а ВъгвБї ВаюЖ▒░ВюеВЮђ вѓ«ВДђвДї ЖИ░ВѕаВЮ┤ ВДђВєЇВаЂВю╝вАю в░юВаёьЋўЖ│а ВЮЉВџЕ вХёВЋ╝Ж░ђ ьЎЋвїђвљеВЌљ вћ░вЮ╝ PAP ЖИ░ВѕаВЮђ ьќЦьЏё Ж│аЖ▓йвЈё в░Ј Ж│аВиеВё▒ ВъгвБївЦ╝ В▓ўвдгьЋўвіћ ВБ╝вЦў Ж░ђЖ│х ВѕўвІе ВцЉ ьЋўвѓўЖ░ђ вља Ж▓ЃВю╝вАю ВўѕВЃЂвљЕвІѕвІц. . в░ўвЈёВ▓┤ в░Ј ВаёВъљ ьїеьѓцВДЋ вХёВЋ╝ВЌљВёю PAP ЖИ░ВѕаВЮђ Ж┤Љв▓ћВюёьЋю ВЮЉВџЕ ВаёвДЮВЮё Ж░ќЖ│а ВъѕВю╝вЕ░ ВХћЖ░ђ ВЌ░Жхг в░Ј ьЎЇв│┤ Ж░ђВ╣ўЖ░ђ ВъѕВіхвІѕвІц.