мҳӨлҠҳлӮ м „мһҗ мӮ°м—…мқҳ кёүмҶҚн•ң л°ңм „кіј н•Ёк»ҳ м§Ҳнҷ”м•ҢлЈЁлҜёлҠ„ м„ёлқјлҜ№мқҖ мҡ°мҲҳн•ң м—ҙ м „лҸ„м„ұ, нғҒмӣ”н•ң кё°кі„м Ғ нҠ№м„ұ, лӮҙмӢқм„ұ л°Ҹ мҡ°мҲҳн•ң м „кё°м Ғ нҠ№м„ұмңјлЎң мқён•ҙ лҢҖк·ңлӘЁ 집м Ғ нҡҢлЎң лғүк°Ғ кё°нҢҗ л°Ҹ нҸ¬мһҘ мһ¬лЈҢм—җ лҢҖн•ң мІ« лІҲм§ё м„ нғқмқҙ лҗҳм—ҲмҠөлӢҲлӢӨ. нҠ№нһҲ мҶҢнҳ•нҷ” л°Ҹ кі м„ұлҠҘ 집м Ғ нҡҢлЎң 칩мқ„ 추кө¬н•ҳлҠ” кІҪмҡ° м§Ҳнҷ”м•ҢлЈЁлҜёлҠ„ кё°нҢҗмқҳ к°ҖліҚкі л§Өмҡ° л§ӨлҒ„лҹ¬мҡҙ н‘ңл©ҙмқҙ м „л°ҳм Ғмқё м„ұлҠҘмқ„ н–ҘмғҒмӢңнӮӨлҠ” м—ҙмҮ к°Җ лҗ©лӢҲлӢӨ. к·ёлҹ¬лӮҳ м§Ҳнҷ”м•ҢлЈЁлҜёлҠ„ м„ёлқјлҜ№мқҳ лҶ’мқҖ кІҪлҸ„, лҶ’мқҖ м·Ём„ұ л°Ҹ лӮ®мқҖ нҢҢкҙҙмқём„ұмқҖ мҙҲм •л°Җ к°Җкіөм—җ нҒ° м–ҙл ӨмӣҖмқ„ к°Җм ёмҷ”мҠөлӢҲлӢӨ. мҶҢмһ¬ мһҗмІҙлҘј мҶҗмғҒмӢңнӮӨм§Җ м•Ҡкі лӮҳл…ёлҜён„° мҲҳмӨҖмқҳ лӮ®мқҖ н‘ңл©ҙ кұ°м№ кё°лҘј лӢ¬м„ұн•ҳлҠ” л°©лІ•мқҖ кіјн•ҷ м—°кө¬мҷҖ мӮ°м—…кі„м—җм„ң мӢңкёүнһҲ н•ҙкІ°н•ҙм•ј н• кё°мҲ м Ғ л¬ём ңк°Җ лҗҳм—ҲмҠөлӢҲлӢӨ. мқҙ л…јл¬ёмқҖ м§Ҳнҷ”м•ҢлЈЁлҜёлҠ„ м„ёлқјлҜ№мқҳ мһҗкё°мң ліҖн•ҷм Ғ м—°л§Ҳ кіөм •м—җ мҙҲм җмқ„ л§һм¶”кі мқҙлҹ¬н•ң кіјм ңлҘј нҡЁкіјм ҒмңјлЎң мІҳлҰ¬н•ҳкі кі н’Ҳм§Ҳмқҳ нҺёнҸүн•ң к°Җкіө н‘ңл©ҙмқ„ лӢ¬м„ұн•ҳлҠ” л°©лІ•м—җ лҢҖн•ҙ л…јмқҳн•©лӢҲлӢӨ.

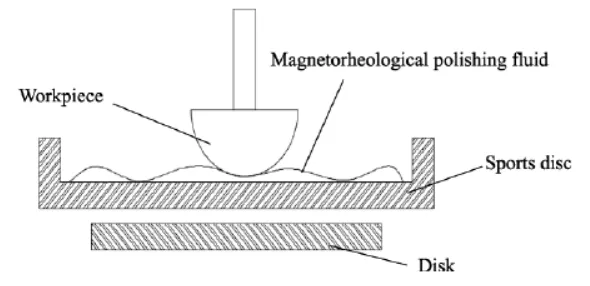

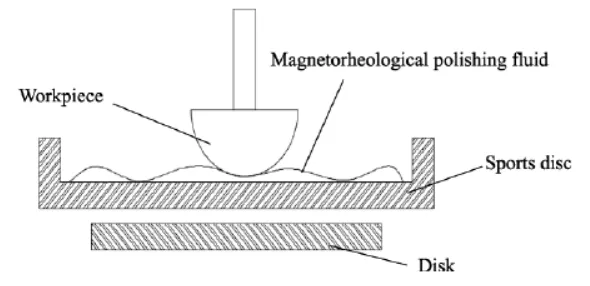

нҳҒмӢ м Ғмқё мҙҲм •л°Җ к°Җкіө л°©лІ•мқё мһҗкё°мң ліҖ м—°л§Ҳ кё°мҲ мқҖ мһҗкё°мһҘ м ңм–ҙмҷҖ мң мІҙ м—ӯн•ҷ мӣҗлҰ¬лҘј көҗл¬ҳн•ҳкІҢ кІ°н•©н•ҳм—¬ мһ¬лЈҢ н‘ңл©ҙмқҳ л№„м ‘мҙү лҳҗлҠ” лӮ®мқҖ м ‘мҙү мқ‘л Ҙ м—°л§ҲлҘј лӢ¬м„ұн•©лӢҲлӢӨ. мһҗкё°мһҘмқҳ к°•лҸ„мҷҖ 분нҸ¬лҘј мЎ°м •н•ЁмңјлЎңмҚЁ мһҗкё°мң ліҖмң мІҙ лӮҙ мһҗм„ұ мһ…мһҗмқҳ л°°м—ҙкіј мҡҙлҸҷмқҙ м ңм–ҙлҗҳм–ҙ кіөмһ‘л¬ј н‘ңл©ҙм—җ м—ӯлҸҷм Ғмқҙкі м ңм–ҙ к°ҖлҠҘн•ң м—°л§Ҳл§үмқ„ нҳ•м„ұн•©лӢҲлӢӨ. мқҙ м—°л§Ҳ н•„лҰ„мқҖ л§Өмҡ° мһ‘мқҖ м ‘мҙү м••л Ҙ н•ҳм—җм„ң л§Өмҡ° лҶ’мқҖ м •нҷ•м„ұкіј нҡЁмңЁм„ұмңјлЎң мһ¬лЈҢ н‘ңл©ҙмқҳ мһ‘мқҖ лҸҢкё°лҘј м ңкұ°н•ҳм—¬ лӮҳл…ёлҜён„° мҲҳмӨҖмқҳ н‘ңл©ҙ кұ°м№ кё°лҘј лӢ¬м„ұн• мҲҳ мһҲмҠөлӢҲлӢӨ.

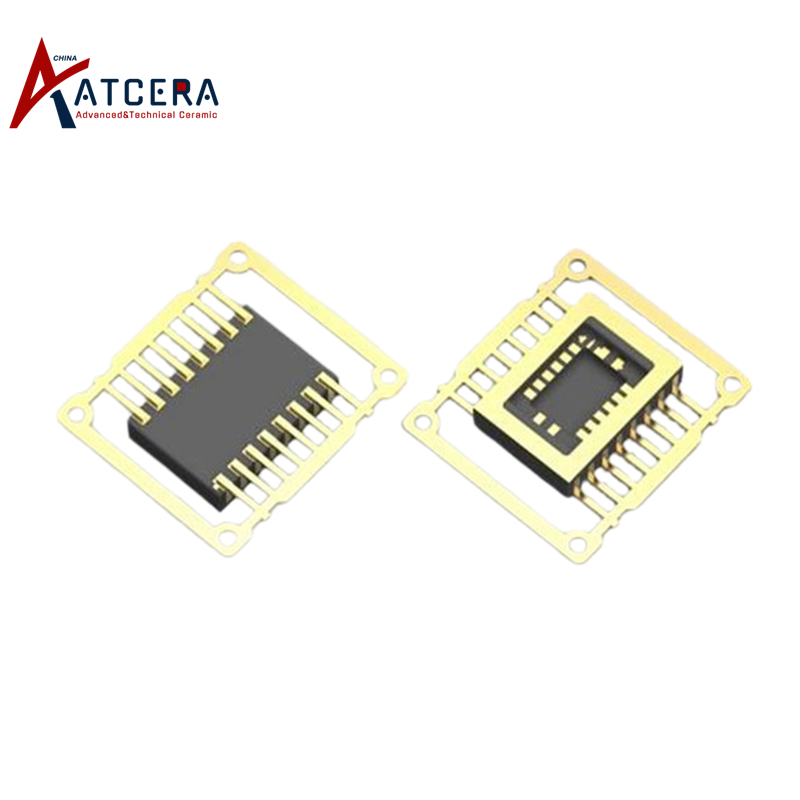

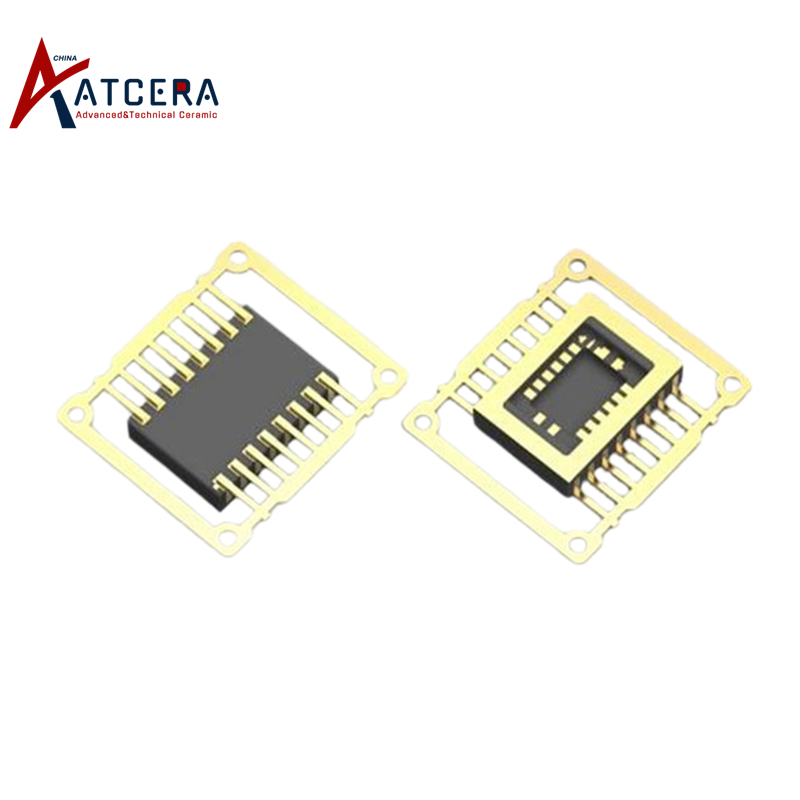

м§Ҳнҷ”м•ҢлЈЁлҜёлҠ„ м„ёлқјлҜ№мқҳ кІҪмҡ° мһҗкё°мң ліҖ м—°л§Ҳ кё°мҲ мқҙ мғҒлӢ№н•ң мқҙм җмқ„ ліҙм—¬мҷ”мҠөлӢҲлӢӨ. мҡ°м„ , м—°л§Ҳ кіөм •м—җм„ңлҠ” м§Ғм ‘м Ғмқё м ‘мҙүмқҙ кұ°мқҳ м—Ҷкё° л•Ңл¬ём—җ кё°мЎҙмқҳ м—°л§Ҳ л°©лІ•м—җм„ң л°ңмғқн• мҲҳ мһҲлҠ” кё°кі„м Ғ, м—ҙм Ғ мқ‘л Ҙмқ„ н”јн•ҳкі , к°Җкіө мӢң л°ңмғқн•ҳлҠ” н‘ңл©ҙ кІ°н•Ё л°Ҹ н‘ңл©ҙ н•ҳл¶Җ мҶҗмғҒмқҙ нҳ„м ҖнһҲ к°җмҶҢлҗ©лӢҲлӢӨ. л‘ҳм§ё, мһҗкё°мң ліҖн•ҷм Ғ м—°л§ҲлҠ” лҶ’мқҖ мҲҳмӨҖмқҳ м ңм–ҙм„ұмқ„ к°–лҠ”лӢӨ. мһҗкё°мһҘ к°•лҸ„, м—°л§Ҳм•Ў мң мҶҚ л°Ҹ мӢңнҺё мҶҚлҸ„мҷҖ к°ҷмқҖ кіөм • л§Өк°ңліҖмҲҳлҘј м •л°Җн•ҳкІҢ мЎ°м •н•ЁмңјлЎңмҚЁ лӢӨм–‘н•ң к°Җкіө мҡ”кө¬ мӮ¬н•ӯмқ„ 충мЎұмӢңнӮӨкё° мң„н•ҙ лӢӨм–‘н•ң лӘЁм–‘кіј нҒ¬кё°мқҳ м§Ҳнҷ”м•ҢлЈЁлҜёлҠ„ м„ёлқјлҜ№ кё°нҢҗмқ„ м •нҷ•н•ҳкІҢ к°Җкіөн• мҲҳ мһҲмҠөлӢҲлӢӨ.

лҳҗн•ң мһҗкё°мң ліҖм—°л§Ҳ кё°мҲ мқҖ мһ¬лЈҢ м ңкұ°мңЁкіј мІҳлҰ¬ нҡЁмңЁм„ұлҸ„ лҶ’мҠөлӢҲлӢӨ. кІ°кіјлҠ” м Ғн•©н•ң кіөм • мЎ°кұҙм—җм„ң м§Ҳнҷ”м•ҢлЈЁлҜёлҠ„ м„ёлқјлҜ№мқҳ мһҗкё°мң ліҖ м—°л§Ҳ кіөм •мқҙ лҶ’мқҖ кіөм • мҶҚлҸ„лҘј мң м§Җн•ҳл©ҙм„ң RMS к°’ 2 nm лҜёл§Ңмқҳ н‘ңл©ҙ м •нҷ•лҸ„лҘј лӢ¬м„ұн• мҲҳ мһҲлӢӨлҠ” кІғмқ„ ліҙм—¬ мЈјл©° мқҙлҠ” мғқмӮ° нҡЁмңЁм„ұмқ„ н–ҘмғҒмӢңнӮӨкі мғқмӮ° 비мҡ©мқ„ м Ҳк°җн•ҳлҠ” лҚ° нҒ° мқҳлҜёк°Җ мһҲмҠөлӢҲлӢӨ.

мҡ”м•Ҫн•ҳл©ҙ, лҸ…нҠ№н•ң л№„м ‘мҙү лҳҗлҠ” м Җм ‘мҙү мқ‘л Ҙ м—°л§Ҳ л©”м»ӨлӢҲмҰҳмқ„ к°–м¶ҳ м§Ҳнҷ”м•ҢлЈЁлҜёлҠ„ м„ёлқјлҜ№мқҳ мһҗкё°мң ліҖ м—°л§Ҳ кіөм •мқҖ м§Ҳнҷ”м•ҢлЈЁлҜёлҠ„ м„ёлқјлҜ№мқҳ лҶ’мқҖ кІҪлҸ„, лҶ’мқҖ м·Ём„ұ л°Ҹ лӮ®мқҖ нҢҢкҙҙ мқём„ұмңјлЎң мқён•ң к°Җкіө л¬ём ңлҘј нҡЁкіјм ҒмңјлЎң к·№ліөн•ҳкі мғҲлЎңмҡҙ кІғмқ„ м ңкіөн•©лӢҲлӢӨ. кі н’Ҳм§Ҳмқҳ нҺёнҸүн•ң к°Җкіө н‘ңл©ҙмқ„ м–»кё° мң„н•ң мҶ”лЈЁм…ҳмһ…лӢҲлӢӨ. м§ҖмҶҚм Ғмқё кё°мҲ мқҳ м„ұмҲҷкіј мөңм Ғнҷ”лЎң мқён•ҙ мһҗкё°мң ліҖм—°л§Ҳ кё°мҲ мқҖ м „мһҗнҢЁнӮӨ징, кҙ‘н•ҷл¶Җн’Ҳ, м •л°Җкё°кі„ л“ұ лҚ” л§ҺмқҖ 분야м—җм„ң нҒ° мһ мһ¬л Ҙмқ„ л°ңнңҳн•ҳкі , кҙҖл Ё мӮ°м—…мқҳ кі м •л°Җнҷ”, кі нҡЁмңЁнҷ” л°ңм „мқ„ мҙүм§„н• кІғмңјлЎң кё°лҢҖлҗ©лӢҲлӢӨ. м•һмңјлЎңлҸ„ м§ҖмҶҚм Ғмқё м—°кө¬мҷҖ нҳҒмӢ мқ„ нҶөн•ҙ мһҗкё°мң ліҖм—°л§Ҳкё°мҲ мқҳ мқ‘мҡ©лІ”мң„лҘј лҚ”мҡұ нҷ•лҢҖн•ҳм—¬ кіјн•ҷкё°мҲ мқҳ л°ңм „кіј мӮ¬нҡҢл°ңм „м—җ лҚ”мҡұ кё°м—¬н• мҲҳ мһҲкё°лҘј кё°лҢҖн•©лӢҲлӢӨ.