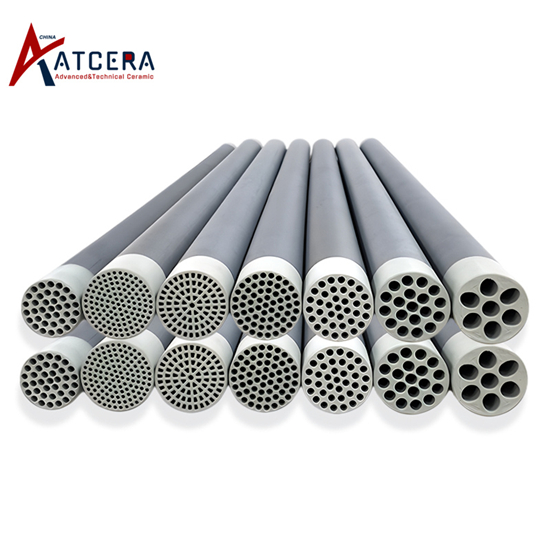

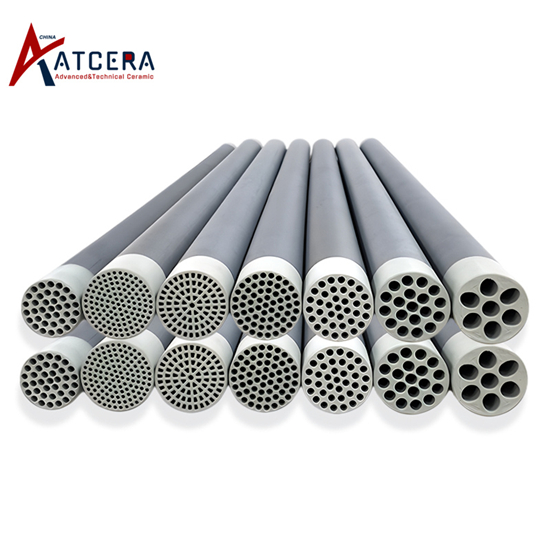

현재 습식화학 분야의 신소재 생산은 초미세분말의 세척, 분류, 회수과정에서 판틀, 원심분리기, 규조토, 고분자 등의 매체를 분리하여 가공하는 경우가 많다. ATCERA 무기 세라믹 막 직교류 여과는 국제적으로 선도적인 공정으로, 그 원리는 처리할 액체를 여과 시스템에 도입하고 액체의 일부와 작은 분자가 막 구멍을 통해 침투하여 필터 액체를 형성하는 것입니다. 큰 분자와 입자가 막 표면에 갇혀 농축된 액체를 형성합니다. 시스템의 액체는 세라믹 필름의 표면과 평행하게 흐르므로 입자가 필름 표면에 퇴적층을 형성하기 어렵고 필름의 막힘이 줄어듭니다. 세라믹 멤브레인 기공 크기는 미세여과(1.4-0.1μm)부터 한외여과(100-5nm), 나노여과 조절 가능, 산 및 알칼리 저항성, 내산화성, 내마모성, 고온 저항성 및 손쉬운 세척에 이르기까지 다양하며 혁신적인 우수한 장점을 반영합니다.

탄화 규소 세라믹 막 부품의 장점

1, 높은 정밀도: 탄화 규소 막 튜브 의 미세한 기공 구조는 미세한 연마 입자를 효과적으로 분리할 수 있으므로 생성된 연마 입자는 보다 균일한 입자 크기 분포를 갖습니다.

2, 내식성: 내화학성은 강산, 강알칼리 및 기타 부식성 화학 물질을 포함하는 연마 현탁액을 처리할 수 있으며 장비의 수명과 안정성을 향상시킵니다.

3, 고강도: 높은 기계적 강도, 고압 및 고속 유체 충격을 견딜 수 있으며 고농도 연마 현탁액 처리에 적합하여 안정적인 여과 효과를 보장합니다.

4, 고온 저항: 우수한 열 안정성, 고온 환경에서 작동할 수 있으며 연마재 생산 공정 응용의 고온 처리 필요성에 도움이 됩니다.

5, 지속적이고 효율적입니다. 전통적인 플레이트 및 프레임 여과는 일반적으로 간헐적으로 작동하며 필터 플레이트와 필터 천을 교체하고 청소하기 위해 정기적으로 중지해야 합니다. 탄화규소 세라믹 멤브레인 직교류 여과는 일반적으로 자동 역세 또는 화학 세척 시스템을 갖추고 있습니다. , 필름 표면의 먼지와 스케일을 자동으로 제거하고 여과 효율을 지속적으로 유지할 수 있습니다.

탄화 규소 세라믹 필름은 필름 층의 다공성을 감소시켜 (다공성이 없는 방향으로 자연스럽게 멤브레인 플럭스를 감소시켜) 세라믹 필름의 저항을 향상시키지 않고 새로운 생산 공정을 통해 세라믹 필름의 약점을 제거합니다. 세라믹 필름 낮은 필름 저항.

세라믹 막 직교류 여과의 연마 응용

위의 장점을 바탕으로 탄화 규소 세라믹 막 여과는 연마 현탁액의 크기 요구 사항을 충족하지 못하는 불순물과 거친 입자를 효과적으로 분리 및 제거하여 최종 제품의 순도와 품질을 향상시킬 수 있습니다. 연마 현탁액에 연마 입자를 집중시키고, 후속 건조 에너지 소비를 줄이며, 여과액도 재활용되고 환경 친화적일 수 있습니다. 높은 수준의 자동화(센서를 통한 원격 모니터링) 및 처리 효율성(지속적인 생산)은 에너지를 절약하고 소비를 줄이며 시스템 경제성과 신뢰성을 향상시킵니다.