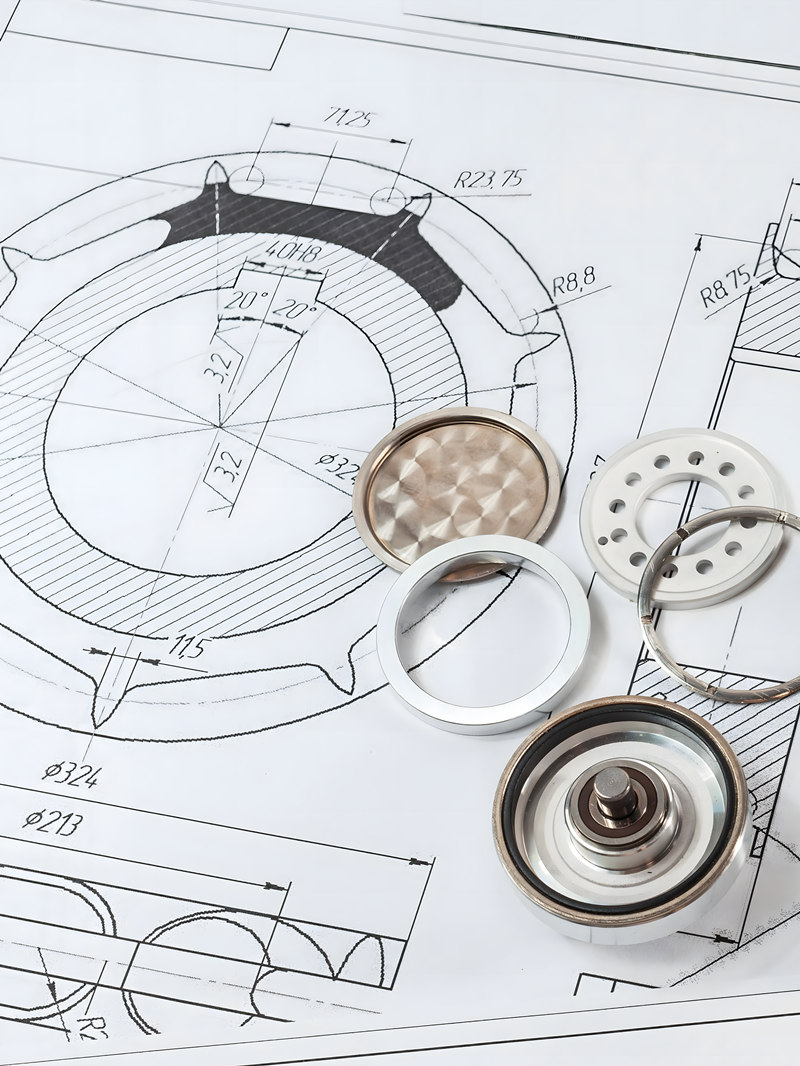

1. 귀하의 응용 시나리오에 따라 요구 사항을 분석하고 적절한 재료 및 처리 계획을 선택하십시오.

1. 귀하의 응용 시나리오에 따라 요구 사항을 분석하고 적절한 재료 및 처리 계획을 선택하십시오.

2. 전문팀, 신속한 대응으로 수요 확인 후 24시간 이내에 솔루션과 견적을 제공할 수 있습니다.

2. 전문팀, 신속한 대응으로 수요 확인 후 24시간 이내에 솔루션과 견적을 제공할 수 있습니다.

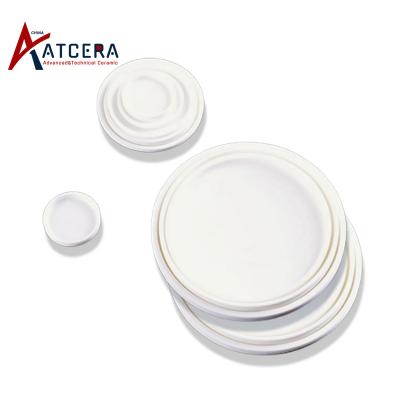

3. 유연한 비즈니스 협력 메커니즘, 최소 하나의 수량 맞춤화를 지원합니다.

3. 유연한 비즈니스 협력 메커니즘, 최소 하나의 수량 맞춤화를 지원합니다.

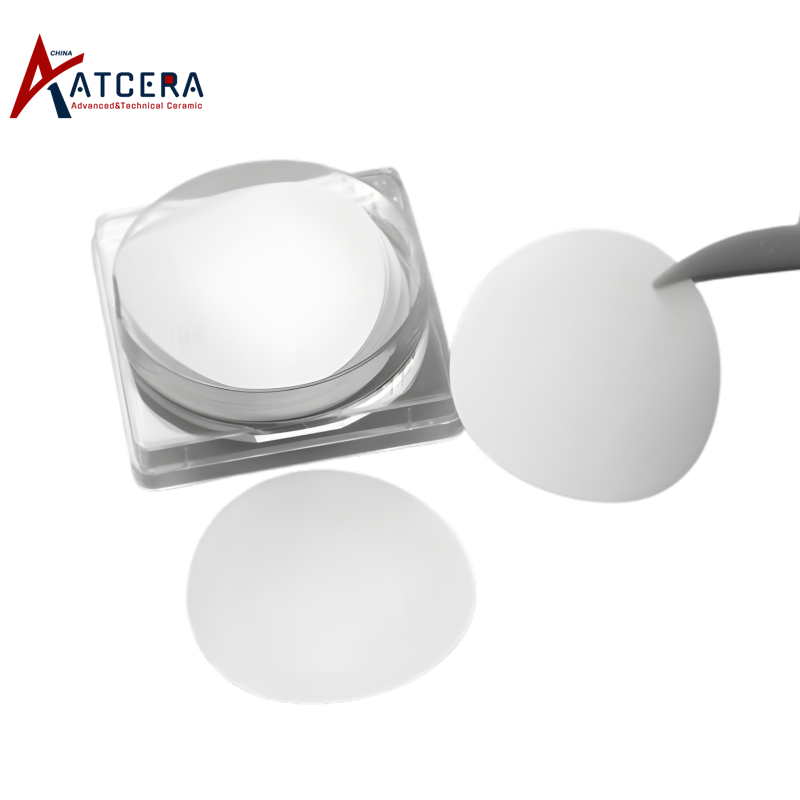

4. 제품이 귀하의 요구 사항에 맞는지 확인하기 위해 샘플 및 테스트 보고서를 신속하게 제공하십시오.

4. 제품이 귀하의 요구 사항에 맞는지 확인하기 위해 샘플 및 테스트 보고서를 신속하게 제공하십시오.

5. 제품 사용 및 유지 관리 제안을 제공하여 사용 비용을 절감하세요.

5. 제품 사용 및 유지 관리 제안을 제공하여 사용 비용을 절감하세요.